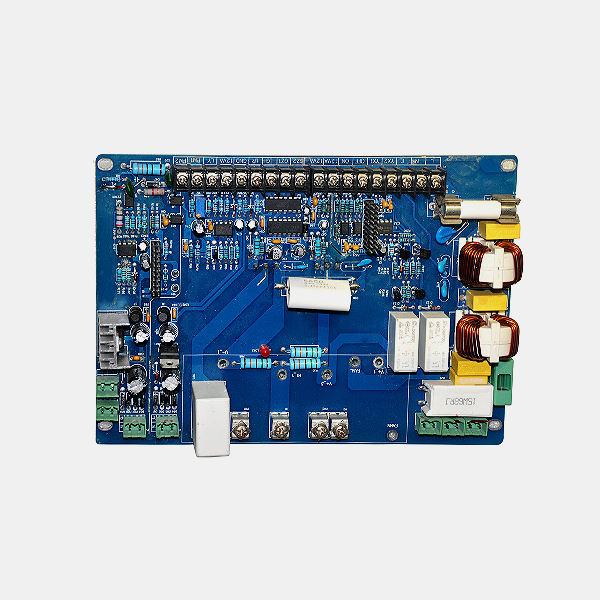

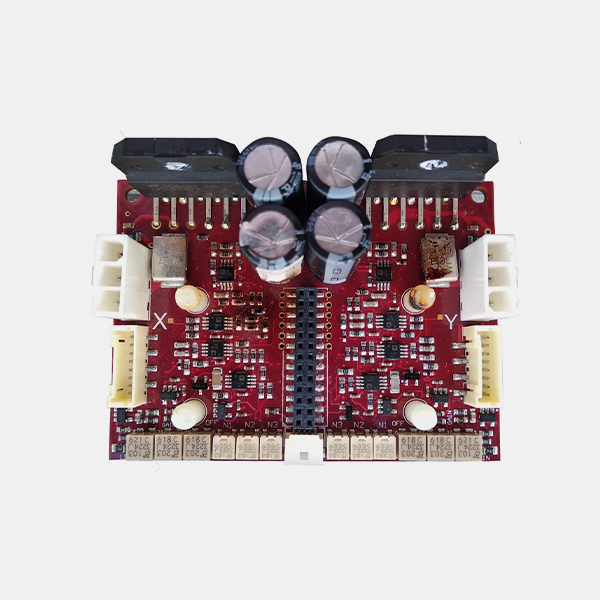

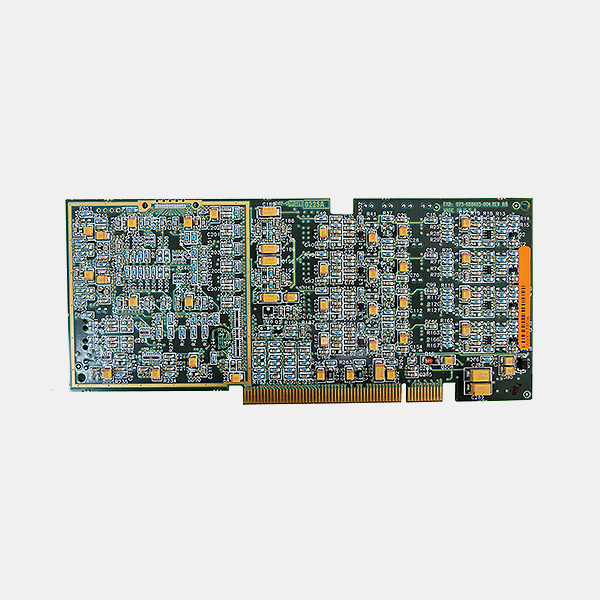

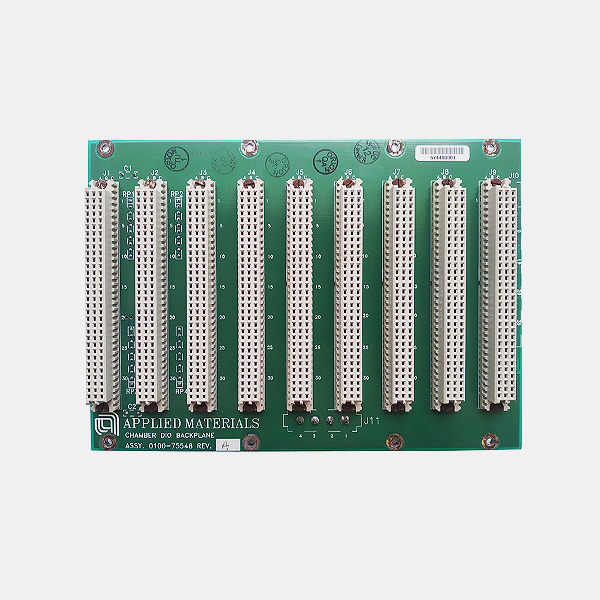

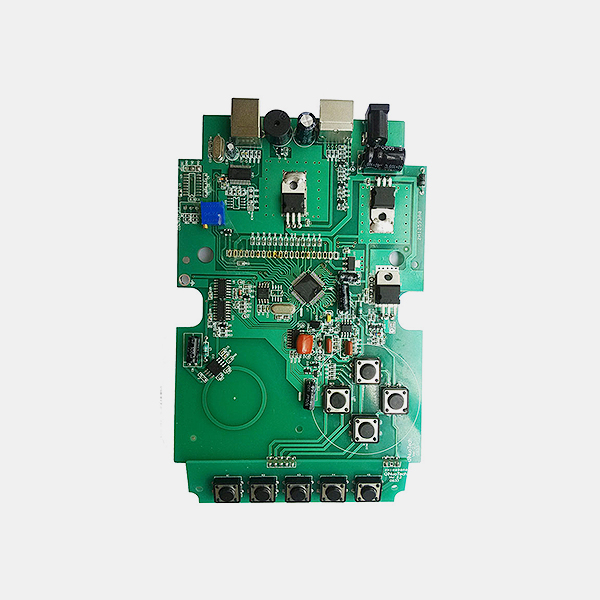

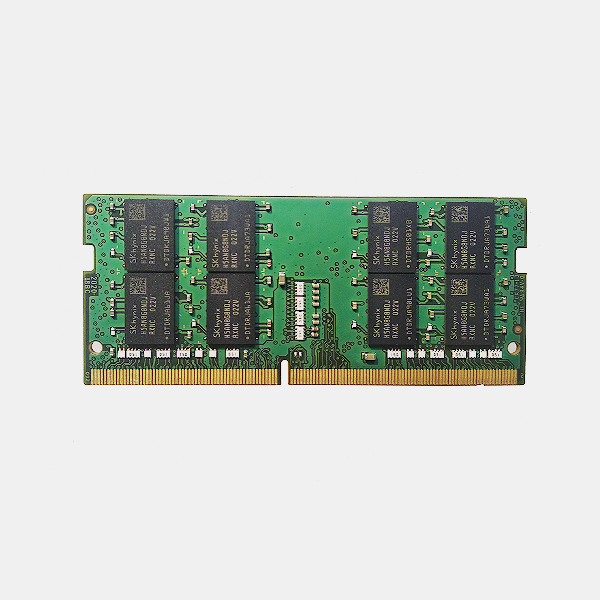

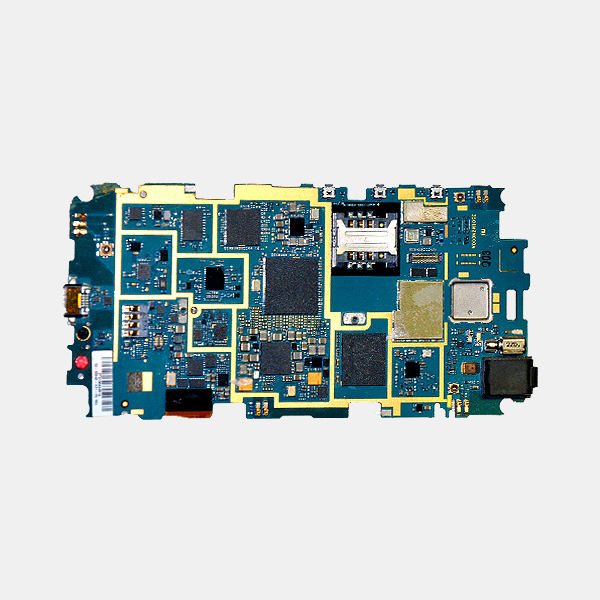

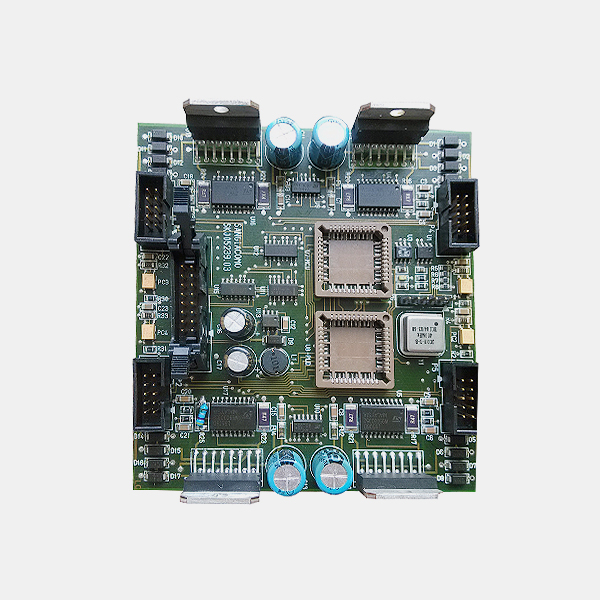

对于多层 PCB 来说,“三分生产,七分检测”。多层 PCB 层间对准技术与精度控制的最后一道防线,就是精准的检测手段。如果检测方法不当,即使生产过程中出现了对准误差,也无法及时发现,最终会导致大量不良品流入市场。今天我们就来详细聊聊,多层 PCB 层间对准精度的常用检测方法,以及它们的适用场景。

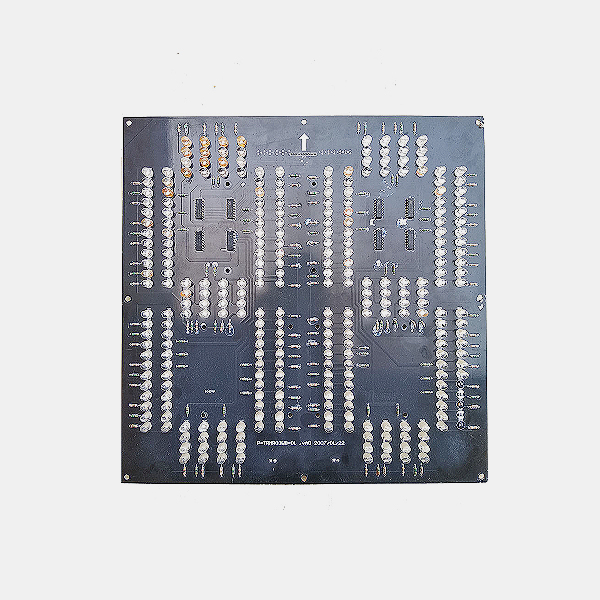

第一种检测方法:光学显微镜检测。这种方法适用于多层 PCB 的外层对准检测,操作简单,成本低。检测时,将 PCB 放在光学显微镜下,观察外层线路与内层线路的重合度,或者测量外层靶标与内层靶标的偏移距离。不过,这种方法只能检测表层的对准情况,无法观察 PCB 内部的层间对准状态,适合 10 层以下的普通多层板抽检。

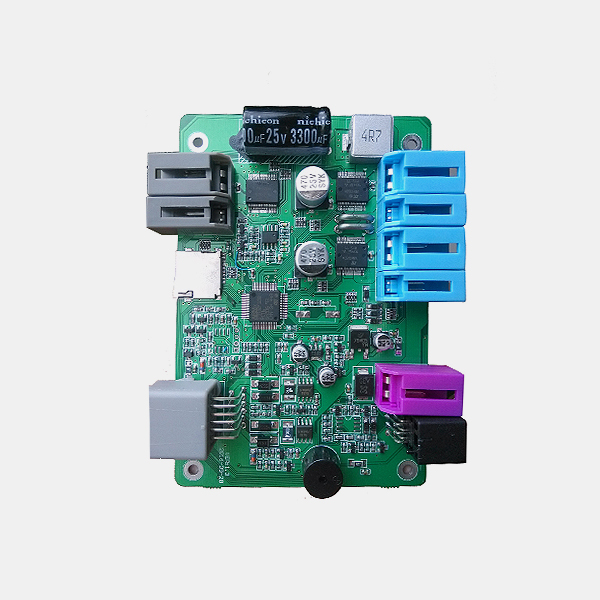

第二种检测方法:X 光检查机检测。这是目前多层 PCB 内层对准精度检测的主流方法,也是高阶 PCB 生产中必不可少的设备。X 光检查机利用 X 射线穿透 PCB,在显示屏上清晰呈现出各层芯板的对准靶标,技术人员可以通过测量软件,精准计算出每层靶标相对于基准层的偏移量,误差可控制在 ±0.5μm 以内。这种方法不仅能检测层间对准精度,还能发现内层线路的开路、短路等缺陷,是全流程质量控制的核心设备。诚驰引进的高精度 X 光检查机,支持 32 层以上 PCB 的检测,能满足汽车电子、航空航天等高端领域的检测需求。

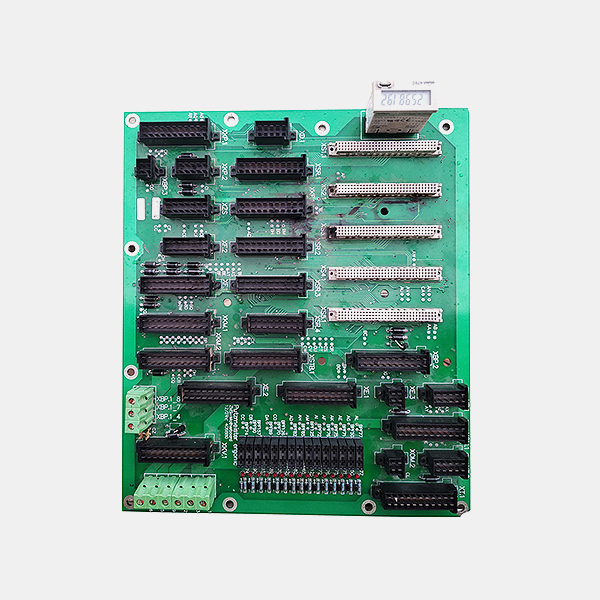

第三种检测方法:切片分析检测。这是一种破坏性的检测方法,适用于对 PCB 进行深度质量分析。检测时,先将 PCB 切成小块,然后通过研磨、抛光,制作出横截面切片,再用金相显微镜观察横截面的过孔与各层线路的连接情况,判断层间对准是否达标。切片分析的优点是直观、准确,能清晰看到过孔的金属化质量和层间偏移程度;缺点是破坏性大,无法进行批量检测,一般用于新产品研发或不良品分析。

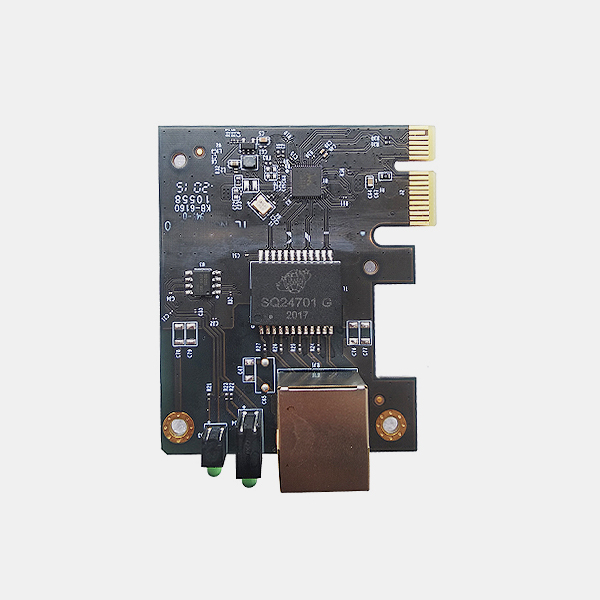

第四种检测方法:自动光学检测(AOI)。AOI 检测主要用于 PCB 外层线路的对准检测,通过 CCD 相机扫描 PCB 表面,与标准图像进行对比,自动识别线路偏移、短路等缺陷。虽然 AOI 无法检测内层对准情况,但可以快速筛选出外层对准超差的产品,提高检测效率。

在实际生产中,企业需要结合自身的产品类型,选择合适的检测方法。比如生产高密度高阶 PCB,就需要搭配 X 光检查机和 AOI 检测设备,实现全流程的精度控制;生产普通多层板,则可以采用光学显微镜抽检,降低检测成本。

科学的检测方法是多层 PCB 层间对准技术与精度控制的重要保障,只有通过精准检测,才能及时发现问题,优化生产工艺,提升产品质量。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)