】

PCB沉金(ENIG)工艺中的检测环节是确保镀层质量、可靠性和一致性的核心手段,贯穿于整个工艺流程。以下是沉金工艺各阶段的关键检测项目及方法详解:

一、前处理阶段检测

铜面清洁度检测

目的:确保铜面无氧化、油污、指纹等污染物,保证镀层附着力。

方法:

水膜试验:滴去离子水于铜面,观察是否均匀铺展(连续水膜≥30秒为合格)。

硫酸铜点滴试验:检测微蚀后铜面活性(均匀发黑为合格)。

二、沉镍阶段(化学镀镍)检测

镍层厚度

方法:X射线荧光光谱仪(XRF)非破坏性测量(标准:3-6μm)。

关键点:测量焊盘、孔壁等关键位置,避免过薄(焊接脆裂)或过厚(应力裂纹)。

镍层磷含量

目的:磷含量(7-9%)影响耐蚀性及焊接性能。

方法:能量色散X射线光谱仪(EDX)分析。

镍层均匀性

方法:

切片分析(Cross-section):观察孔内镍层覆盖是否完整(避免“狗骨”现象)。

微蚀后色差对比:微蚀铜面后,观察镍层色差判断均匀性。

三、沉金阶段(置换金)检测

金层厚度

方法:XRF测量(标准:0.05-0.15μm)。

注意:过薄导致孔隙率高,过厚增加成本且可能引起焊点脆化(金脆)。

金层外观

目检/AOI:检查颜色均一性(金黄色)、无露镍、发黑、污渍、划伤等缺陷。

孔隙率测试

方法:

电图形法(如IPC-4552):通过电解显色检测针孔(蓝色斑点表示镍层暴露)。

硝酸蒸汽法:暴露镍层后观察变色点数量。

四、后处理阶段检测

洁净度测试

离子污染度(ROSE测试):测量清洗后板面离子残留(标准:≤1.56 μg/cm² NaCl当量)。

表面有机污染:FT-IR红外光谱或接触角测试。

干燥度验证

湿度指示卡:包装内湿度监控(要求RH<10%)。

五、最终出货前可靠性检测

可焊性测试

焊球试验(Solder Ball Test):焊料在镀层表面应均匀铺展,无收缩。

润湿平衡测试:量化润湿力与时间(标准:IPC-J-STD-003)。

附着力测试

胶带法(Peel Test):3M胶带粘贴后撕离,金层无脱落。

热应力测试

热循环(TCT):-55°C至125°C循环,验证镀层抗热疲劳能力。

回流焊模拟:3次以上288°C回流,检查镀层起泡或剥离。

黑盘(Black Pad)专项检测

目的:识别镍层过度腐蚀导致的焊接失效隐患。

方法:

SEM/EDS截面分析:观察镍磷层晶界腐蚀及磷富集。

焊点剪切力测试:力值异常下降提示黑盘风险。

六、过程监控与槽液分析

沉镍槽监控

镍离子浓度:滴定法或电位滴定。

pH值/温度:实时监测(pH 4.6-5.2,85-90°C)。

次磷酸钠还原速率:定期化验防止老化。

沉金槽监控

金含量:原子吸收光谱(AAS)。

镍污染:金槽中镍累积>50ppm需更换。

检测标准依据

IPC-4552:ENIG镀层性能及厚度规范。

IPC-A-600:PCB外观验收标准。

IEC-60068:环境可靠性测试方法。

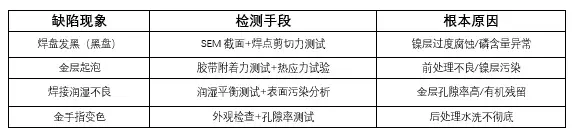

常见缺陷与检测对应关系

关键控制建议

实时监控槽液参数(温度/pH/浓度),避免批量异常。

首件检验必须包含厚度、外观、可焊性。

黑盘预防:严控沉镍时间/温度,避免过度活化。

高可靠性产品增加100%XRF测厚+抽样切片分析。

通过系统化的检测策略,可显著提升ENIG工艺良率,确保PCB在苛刻环境下的长期可靠性。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)