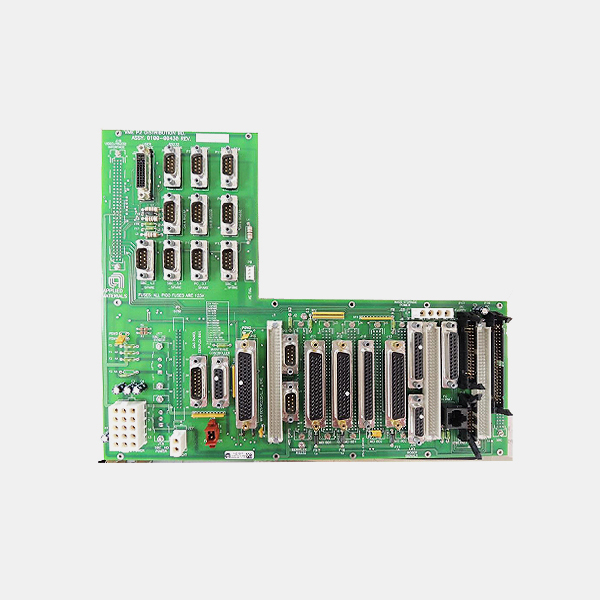

大尺寸 PCB 的生产加工成本较高,DFM设计不仅要保障产品质量和可制造性,更要通过科学优化实现成本控制,为批量生产奠定基础。不合理的 DFM 设计可能导致加工成本增加 30% 以上,而精细化的 DFM 优化能在保证质量的前提下,显著降低综合成本。

设计阶段的成本优化 DFM 策略

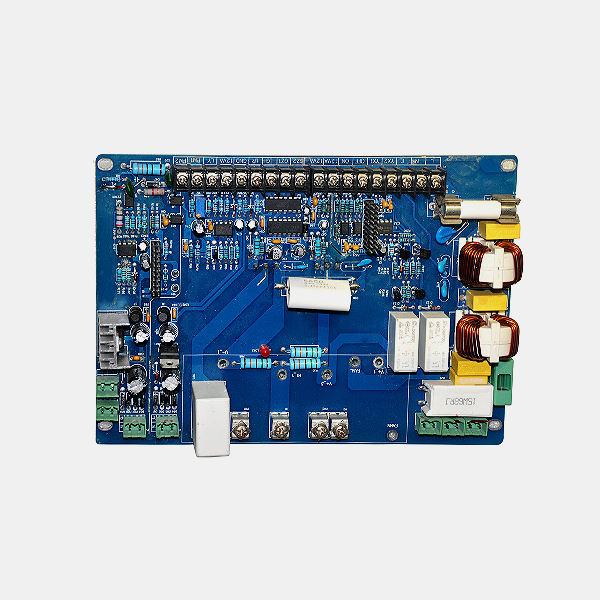

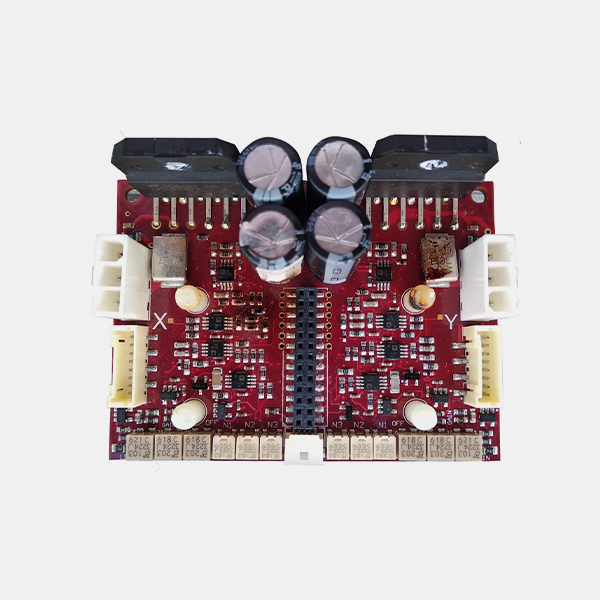

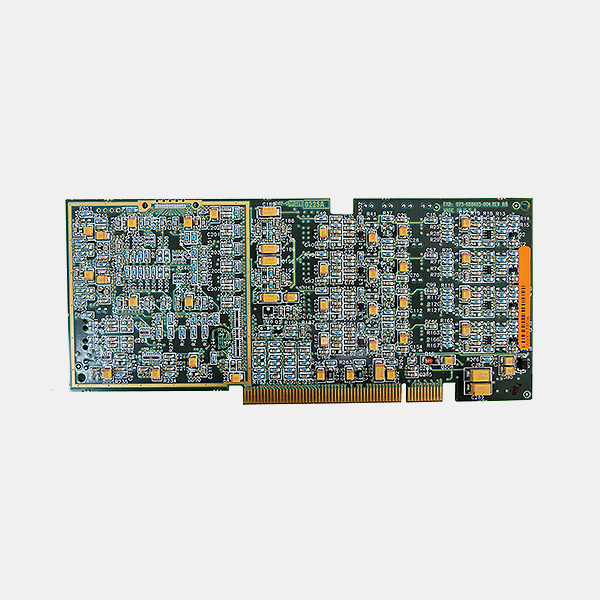

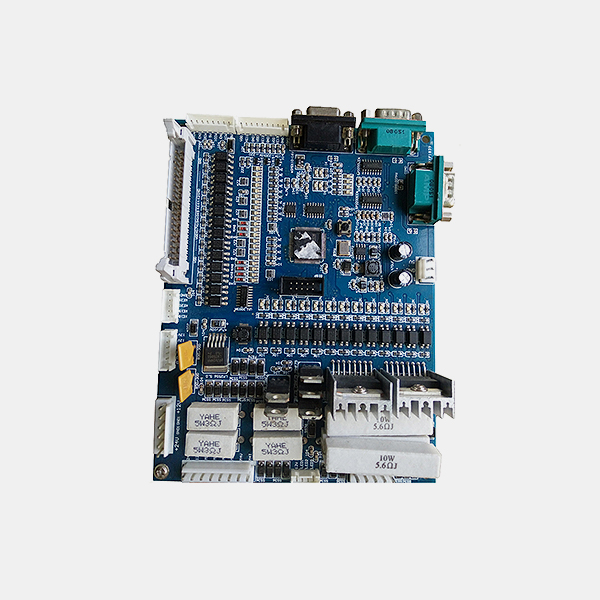

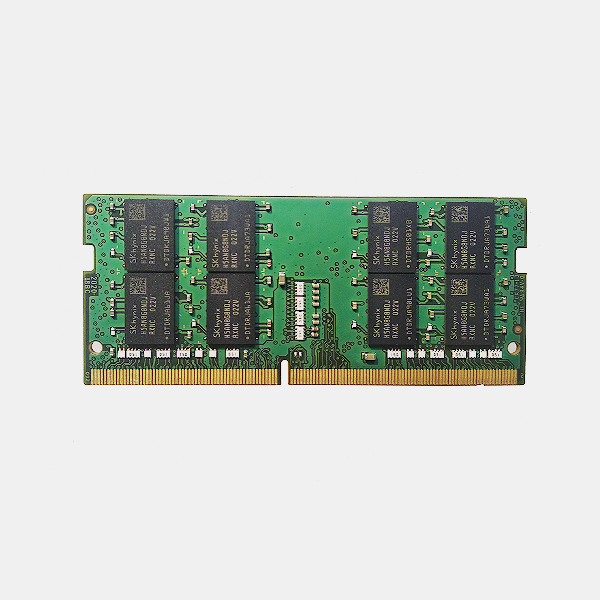

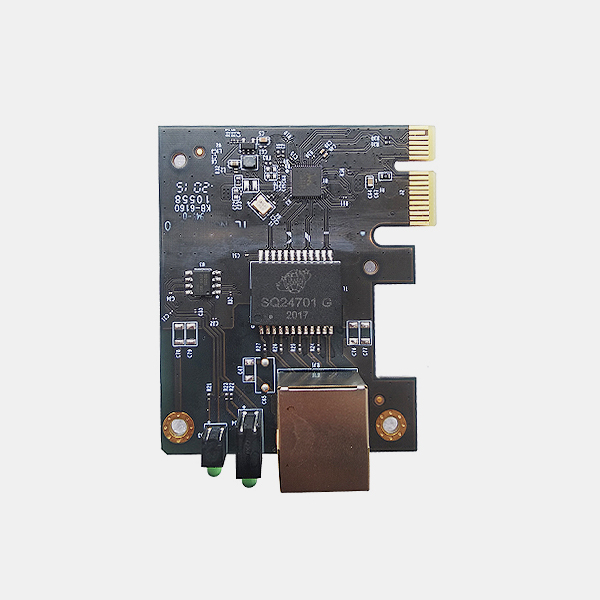

基板与工艺选择的成本平衡。优先选用通用型 FR-4 基材,其价格适中且加工工艺成熟,仅在特殊场景(如高频、高温)才选用 PTFE 等高价基材。避免过度追求高精度工艺,例如常规场景用机械钻孔而非激光钻孔,通孔设计而非盲埋孔,降低工艺成本。板厚选择常规的 0.8mm 或 1.6mm,非常规厚度需额外支付加工费,应尽量避免。

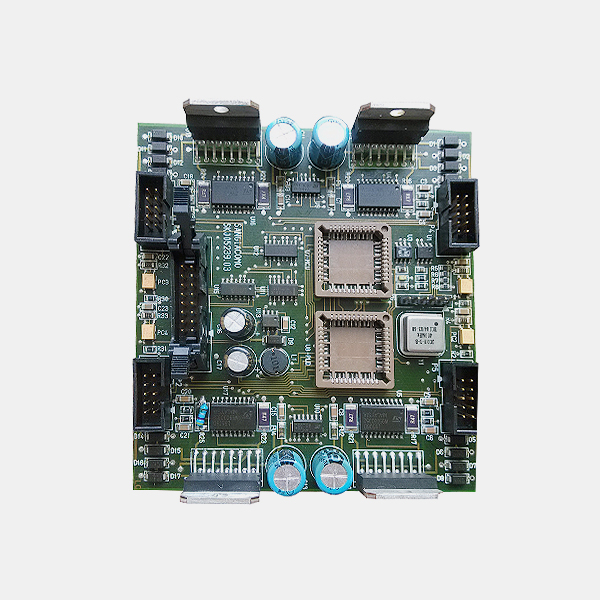

尺寸与拼板设计的成本控制。大尺寸 PCB 的外形尺寸应尽量贴合厂家的标准加工幅面,减少板材裁切损耗。例如厂家标准幅面为 1200mm×1000mm,板件设计可采用 600mm×500mm,实现无损耗裁切。拼板设计需合理规划,在保证工艺边(≥5mm)的前提下,最大化利用板材面积,减少边角料浪费。拼板数量根据生产批量调整,批量较大时可采用多拼板设计,提升生产效率。

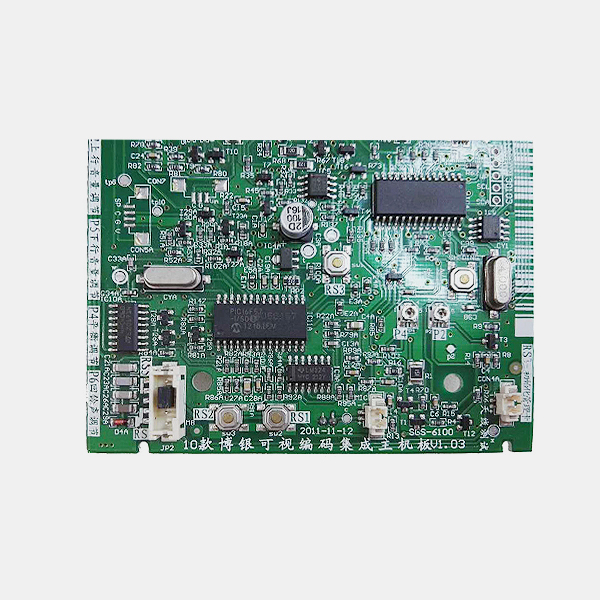

元件选型的 DFM 成本考量。优先选择机器可贴装的元器件,避免手工贴装的元器件,降低人工成本和出错率。元器件封装选用标准封装,避免自定义封装,减少钢网制作和贴片机编程的额外成本。同一板件尽量选用同类型、同封装的元器件,简化采购和生产流程。标注可接受的元器件替代品,增加采购灵活性,降低物料成本。

量产阶段的 DFM 优化措施

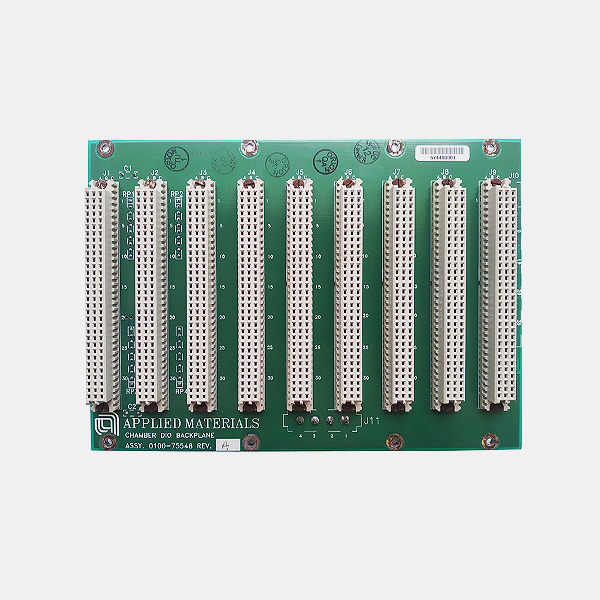

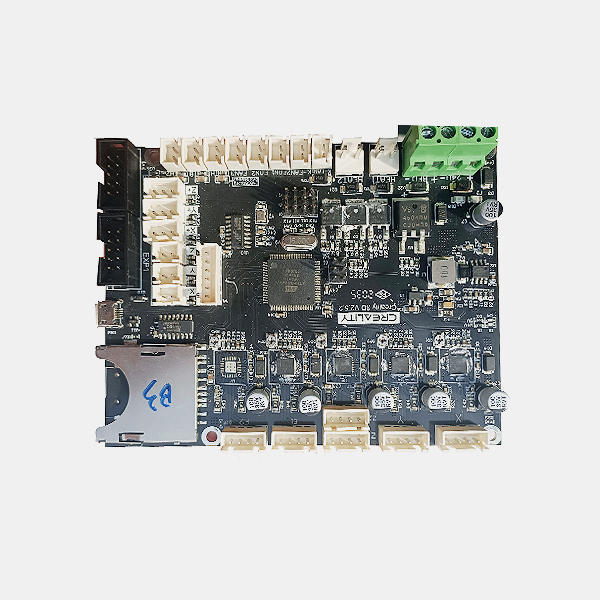

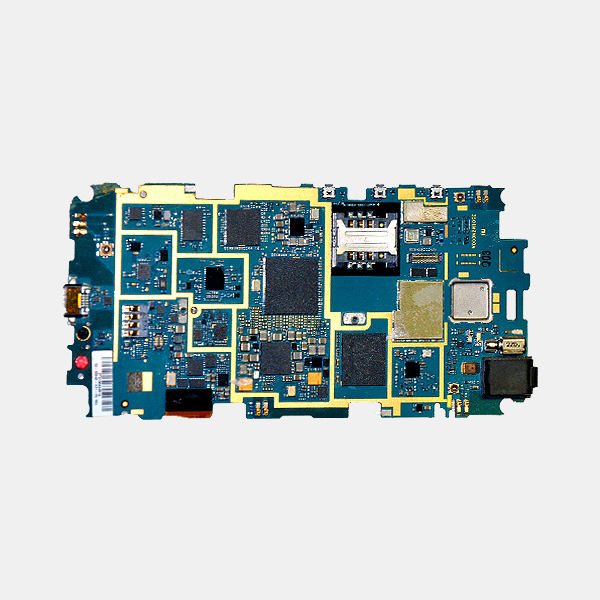

工艺标准化提升生产效率。将 DFM 设计要求转化为标准化规范,包括线宽、间距、过孔、焊盘等关键参数的统一标准,减少生产过程中的调整时间。与厂家共同制定专用的生产工艺流程,明确基板预处理、压合、蚀刻等关键环节的参数,确保生产一致性。建立 DFM 设计检查表,量产前对每批次设计文件进行标准化检查,避免因设计偏差导致的生产延误。

质量管控降低返工成本。通过 DFM 设计从源头减少缺陷,例如优化线路拐角设计避免蚀刻不净,合理设置焊盘尺寸防止虚焊。生产过程中采用 AOI 自动光学检测和飞针测试相结合的方式,及时发现并处理不良品,避免批量性缺陷。建立质量追溯体系,记录每批次板件的生产参数和测试数据,便于快速定位问题根源,减少重复返工。

供应链协同优化成本结构。选择具备大尺寸 PCB 批量生产能力的厂家,其设备成熟、产能稳定,能获得更有优势的加工价格。与厂家签订长期合作协议,确保原材料供应稳定,同时争取更优惠的采购价格。提前与厂家沟通生产计划,合理安排生产排期,避免紧急订单导致的加急费用。共享 DFM 设计文件,让厂家提前做好生产准备,缩短生产周期。

持续改进实现降本增效。定期收集生产过程中的 DFM 相关问题和反馈,分析设计优化空间。例如根据厂家的工艺升级情况,调整线宽、间距等设计参数,进一步降低成本。跟踪行业新技术、新材料的发展,将成熟的新技术应用到 DFM 设计中,如新型低成本高频基材、高精度低成本蚀刻工艺等。通过持续的设计优化和工艺改进,实现大尺寸 PCB 量产成本的逐步降低。

大尺寸 PCB 的 DFM 成本控制并非简单的 “降配”,而是通过科学的设计优化、标准化的工艺管理和紧密的供应链协同,在保证产品质量和性能的前提下,实现成本与效率的最佳平衡,为企业创造更大的经济效益。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)