PCB 腐蚀测试是评估产品抗腐蚀能力、保障可靠性的核心手段,也是电子制造业中质量管控的关键环节。笔者在多年 PCB 技术工作中发现,多数企业对腐蚀测试标准的认知存在误区,如混淆盐雾测试与温湿度循环测试的适用场景、未按产品应用环境选择测试标准,导致测试结果无法真实反映实际使用情况。目前全球 PCB 腐蚀测试的权威标准主要包括 IPC 系列、IEC 系列、AEC-Q200 等,不同标准针对不同应用场景(如消费电子、汽车电子、户外设备)制定了明确的测试要求。

一、PCB 腐蚀测试核心权威标准分类

1.1 国际通用标准(适用多数电子产品)

IPC-TM-650(PCB 测试方法手册):由美国电子电路互连与封装协会制定,是 PCB 行业最核心的测试标准,包含多项腐蚀相关测试方法,如盐雾测试、温湿度循环测试、离子污染测试等;

IEC 60068(环境试验):国际电工委员会制定的环境测试标准,其中 IEC 60068-2-11(盐雾测试)、IEC 60068-2-30(温湿度循环测试)常用于 PCB 腐蚀评估;

ISO 9227(人造气氛腐蚀试验):国际标准化组织制定的盐雾测试标准,适用于评估 PCB 在海洋、工业环境中的抗腐蚀能力。

1.2 行业专用标准(针对性应用场景)

AEC-Q200(汽车电子元件可靠性标准):针对汽车电子 PCB 制定,包含温湿度循环、热冲击、振动等腐蚀相关测试,要求更为严苛;

MIL-STD-810(军用标准):军用电子 PCB 的腐蚀测试标准,包含盐雾、霉菌、砂尘等多项测试,适用于恶劣环境;

IEC 60664(低压系统的绝缘配合):涉及 PCB 绝缘腐蚀测试,规定了绝缘电阻、耐电压等指标。

1.3 国内标准(等效国际标准)

二、关键腐蚀测试项目:标准要求与测试方法

2.1 盐雾测试(评估耐盐雾腐蚀能力)

2.1.1 标准要求

IEC 60068-2-11/GB/T 2423.17:中性盐雾(NSS),5% NaCl 溶液,pH 6.5-7.2,温度 35℃,测试时间 24/48/96 小时;

AEC-Q200 Clause 4.1:酸性盐雾(ASS),5% NaCl 溶液,pH 3.1-3.3,温度 35℃,测试时间 96 小时;

判定标准:测试后 PCB 表面无明显腐蚀(铜箔发黑、焊盘脱落),焊点剥离强度≥1.5N/mm,绝缘电阻≥10^9Ω。

2.1.2 测试方法

样品准备:选取 3-5 块代表性 PCB,去除表面污染物,边缘密封(避免侧面腐蚀影响结果);

测试过程:将样品放入盐雾试验箱,倾斜 15-30°,连续喷雾,期间记录温度、pH 值;

后处理:测试结束后,用流动清水冲洗样品 5min,80℃烘干 30min;

评估:外观观察腐蚀情况,测试电气性能与焊点强度。

2.2 温湿度循环测试(评估温湿度交替下的抗腐蚀能力)

2.2.1 标准要求

IPC-TM-650 2.6.7:温度 - 40℃~85℃,湿度 5%~95%,循环周期 2 小时(高温段 1 小时,低温段 1 小时),循环次数 50/100/1000 次;

AEC-Q200 Clause 4.2:温度 - 40℃~125℃,湿度 5%~95%,循环周期 4 小时,循环次数 1000 次;

判定标准:测试后 PCB 无分层、翘曲、焊盘脱落,阻抗波动≤3%,无开路、短路。

2.2.2 测试方法

样品准备:PCB 焊接代表性元件(如 0402 电阻、QFP 封装芯片),进行初始电气测试;

测试过程:按标准设置温度、湿度曲线,放入恒温恒湿试验机(MU 可程式),启动循环测试;

中间检测:每 100 次循环后,取出样品进行外观检查与电气测试;

最终评估:测试结束后,全面检测 PCB 外观、电气性能与可靠性。

2.3 离子污染测试(评估表面污染物引发的腐蚀风险)

2.3.1 标准要求

IPC-TM-650 2.3.25:使用异丙醇 - 水溶液(体积比 75:25)萃取,离子浓度≤1.5μg/cm²(NaCl 当量);

IEC 61189-2-602:离子浓度≤1.0μg/cm²(针对高端 PCB);

判定标准:离子浓度超标时,表明 PCB 表面残留污染物较多,易引发电解腐蚀。

2.3.2 测试方法

样品准备:选取 PCB 测试区域(面积≥10cm²),清洁表面浮尘;

萃取过程:将样品放入萃取液中,超声波清洗 15min,温度 40℃;

测试:使用离子污染测试机(LD-LZ20)测量萃取液的电导率,换算离子浓度;

处理:测试后 PCB 需重新清洁,避免污染物残留。

2.4 耐化学性测试(评估耐有机溶剂、油污腐蚀能力)

2.4.1 标准要求

IPC-TM-650 2.6.4:浸泡在指定化学介质(如机油、制动液、乙醇)中,温度 85℃,时间 1000 小时;

AEC-Q200 Clause 4.4:浸泡在汽车制动液、机油中,温度 125℃,时间 500 小时;

判定标准:测试后 PCB 表面无起泡、变色、腐蚀,电气性能无衰减。

2.4.2 测试方法

样品准备:PCB 裁剪为 50mm×50mm 的测试片,进行初始外观与电气测试;

浸泡过程:将测试片完全浸入化学介质中,放入恒温箱;

定期观察:每 200 小时取出观察表面状态,记录变化;

最终评估:测试结束后,清洁样品,检测外观、电气性能与附着力。

三、不同应用场景的测试标准选择

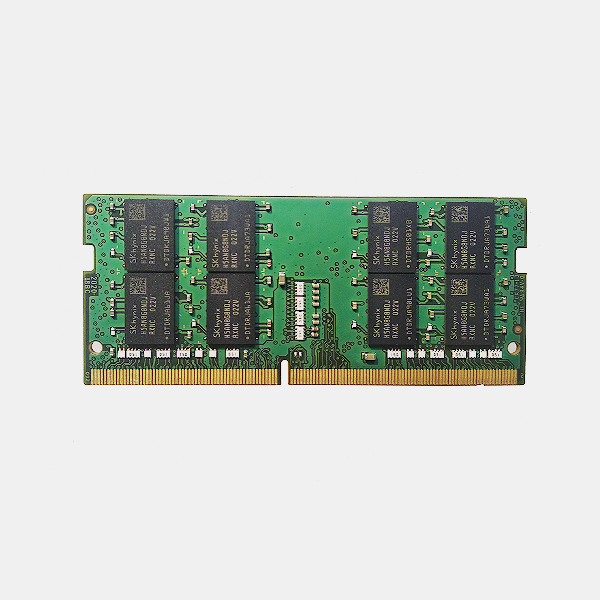

3.1 消费电子 PCB(手机、电脑、智能家居)

核心测试:盐雾测试(24 小时)、温湿度循环测试(50 次)、离子污染测试;

推荐标准:IPC-TM-650、IEC 60068-2-11、GB/T 2423.17;

要求:离子浓度≤1.5μg/cm²,测试后无明显腐蚀,不良率≤0.1%。

3.2 汽车电子 PCB(BMS、车载摄像头、导航系统)

核心测试:酸性盐雾测试(96 小时)、温湿度循环测试(1000 次)、热冲击测试、耐化学性测试;

推荐标准:AEC-Q200、IATF 16949、IPC-TM-650;

要求:测试后无分层、焊盘脱落,阻抗波动≤3%,满足 10 年使用寿命。

3.3 户外通信 PCB(基站、路由器、监控设备)

核心测试:盐雾测试(48/96 小时)、温湿度循环测试(200 次)、紫外线老化测试;

推荐标准:IEC 60068-2-30、ISO 9227、GB/T 2423.4;

要求:盐雾测试后无腐蚀,紫外线老化后阻焊剂无开裂,绝缘电阻≥10^9Ω。

3.4 医疗设备 PCB(监护仪、呼吸机、诊断设备)

核心测试:温湿度循环测试(100 次)、离子污染测试、耐化学性测试;

推荐标准:ISO 13485、IPC-TM-650、IEC 60601;

要求:离子浓度≤1.0μg/cm²,测试后无细菌滋生(针对植入式设备),电气性能稳定。

PCB 腐蚀测试的核心是 “标准适配场景”,企业需根据产品的应用环境(如盐雾、高温高湿、化学介质)选择对应的测试标准,避免过度测试(增加成本)或测试不足(导致可靠性风险)。测试过程中,需严格遵循标准要求控制测试参数(温度、湿度、溶液浓度),确保测试结果真实有效。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)