PCB层压会出什么问题呢?常见问题包括分层、空隙、变形、线宽问题、表面准备难题以及DES(显影、蚀刻、剥片)工艺中的缺陷。

理解多层板中的PCB层压

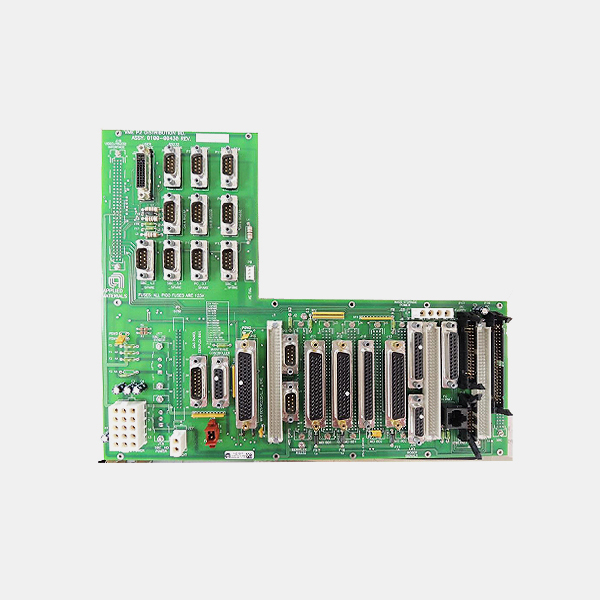

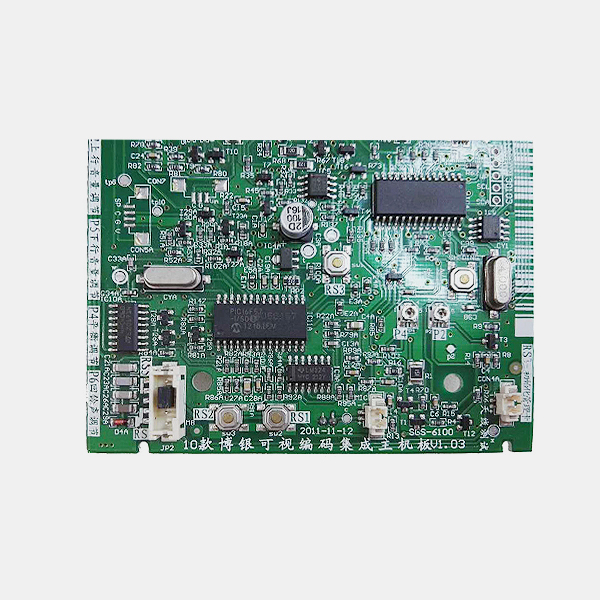

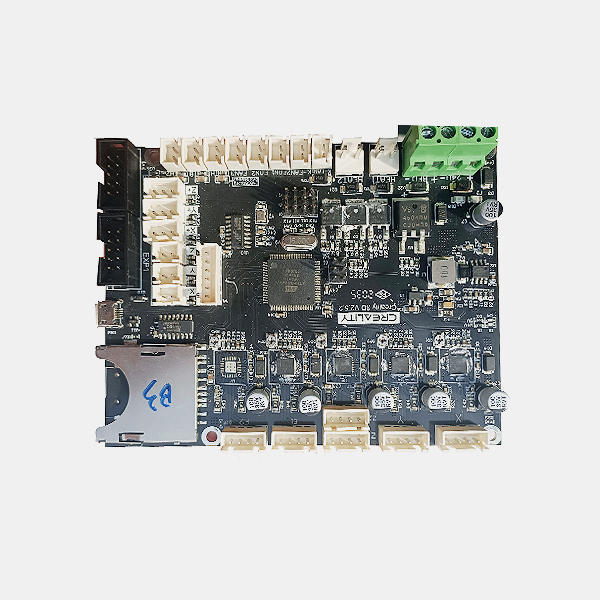

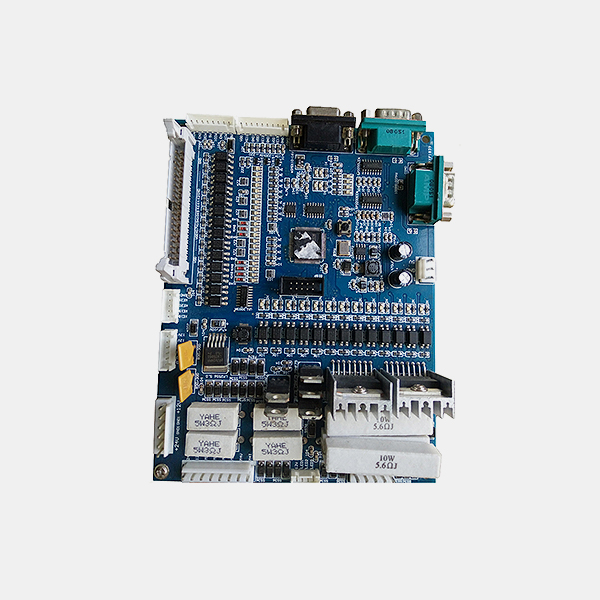

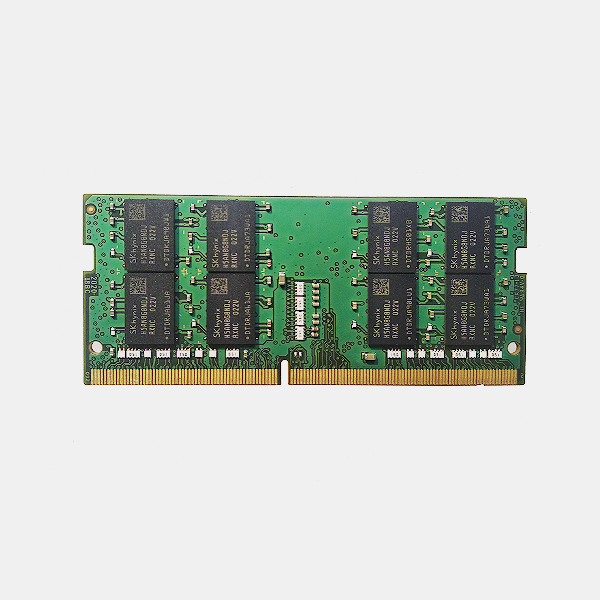

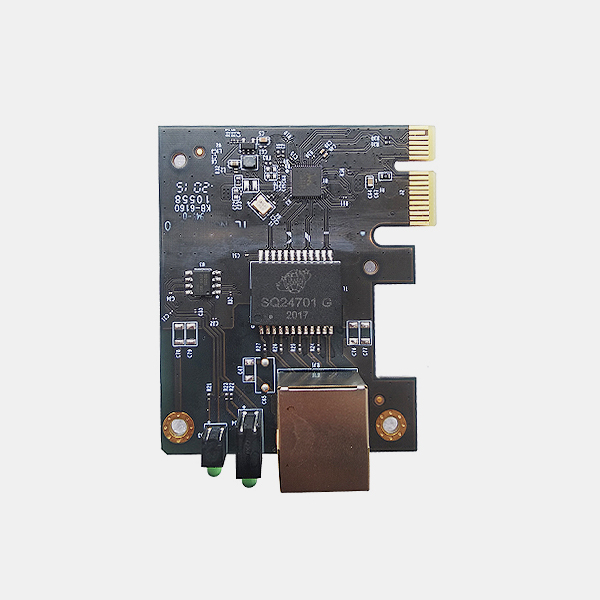

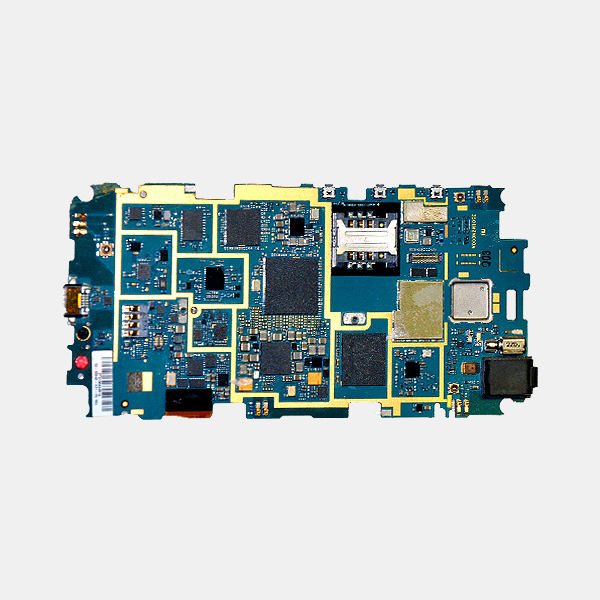

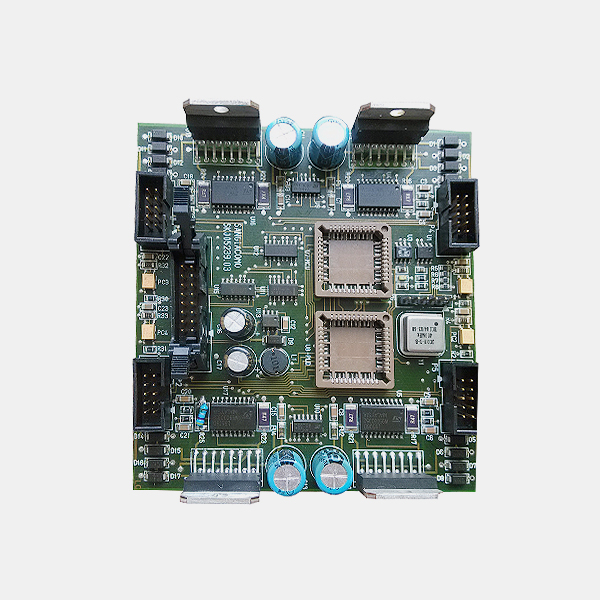

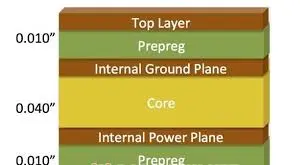

在探讨这些问题之前,我们先简要了解PCB层压工艺,尤其是多层电路板。多层PCB由多层导电铜和绝缘材料(如预预压和芯层压板)堆叠并粘接在一起组成。层压工艺利用热量(通常为180-200°C)和压力(约300-500 psi)将这些层融合成固体结构。这一步对于确保电气连接和机械稳定性至关重要。

PCB层压常见缺陷

1. 分层:层层无法结合

分层是PCB层压中最严重的问题之一。当板材的各层分离时,就会发生在基板层之间,或者铜箔与基板之间分离。这种缺陷可能导致电气故障、机械强度降低,甚至电路板完全损坏。

分层的原因:

表面处理不当:如果铜箔或基材表面在层压前没有被正确清洁或粗糙处理,粘合可能会很薄弱。例如,表面的油渍、灰尘或氧化物会阻碍强附着力。

湿气污染:材料中被困的水分(尤其是预预售物)在高温层压过程中可能汽化,产生气泡或分离。

热量或压力不足:如果层压机未达到所需温度或压力,层之间可能无法完全结合。

解决方案:

确保对铜表面进行彻底清洁和粗糙处理(微蚀刻),以提升粘附力。

材料应在受控环境中保存,以减少水分吸收,并考虑在120°C下预烘烤2-4小时再进行覆膜。

校准层压设备,以保持制造商推荐范围内的恒定温度和压力设置。

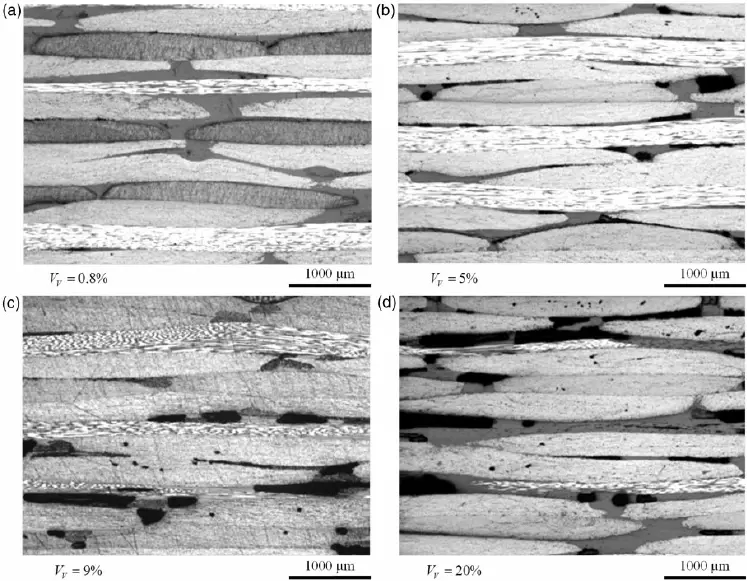

2. 虚空与气泡:被困的缺陷

空洞是指层压过程中被困在层之间的空隙或气泡。这些缺陷会削弱电路板结构,并通过制造介电特性不一致的区域,从而破坏电气性能。

空洞的原因:

树脂流动不完整:如果预售树脂在层压过程中流动不均匀,空气可能会被困住。

真空不足:许多层压工艺使用真空去除空气,但如果真空不足,气泡会残留。

材料缺陷:劣质预售或芯材可能存在树脂分布不均,导致空洞。

解决方案:

使用高质量且树脂含量稳定的材料(预产胎重量通常为40-50%)。

在层压过程中优化真空设置,确保空气被排除,通常保持25-28英寸汞柱(inHg)的真空水平。

调整层压温度和压力曲线,确保树脂流动正常且不急于完成。

3. 变形:棋盘扭曲

变形发生在贴合后PCB变得不均匀或变形,使组装元件或安装电路板变得困难。这种缺陷通常是由于层压过程中应力分布不均所致。

变形原因:

解决方案:

设计一个平衡的叠加,铜分布对称(例如,上下层铜厚度相近)。

实现受控冷却速率(例如每分钟2-3°C),以最大限度减少热应力。

选择具有相容CTE值的材料,理想情况下彼此间距不超过5 ppm/°C。

注册多层板的具体挑战

多层电路板需要精确的定位,意味着所有层都必须完美对齐,以确保通孔和走线按预期连接。层压过程中的错位可能导致功能性失效,尤其是在高密度设计中。

错位的原因:

解决方案:

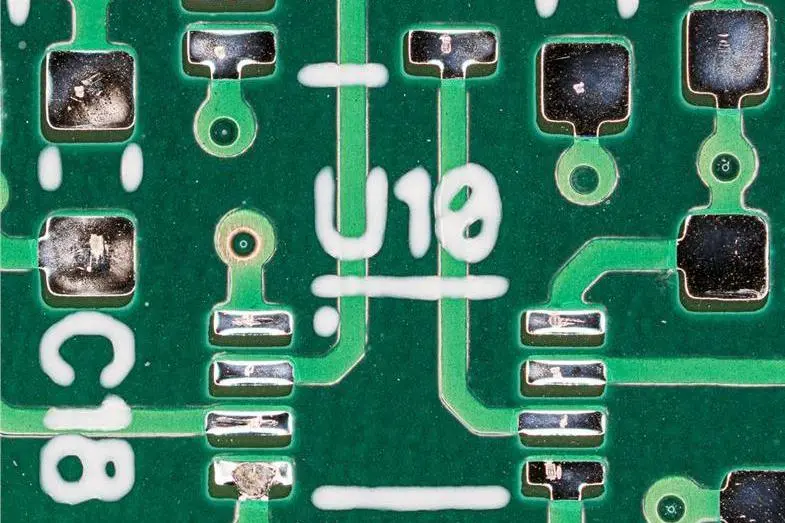

层压时的线宽问题

线宽问题指的是PCB上铜线宽度的偏差,这会影响信号完整性和阻抗。虽然层压本身不会直接导致线宽问题,但涉及的热量和压力可能会加剧早期制造阶段已有的问题。

线宽问题的原因:

过度蚀刻或蚀刻不足:在层压前,如果蚀刻过程未受控制,走线宽度可能超出可接受的公差(例如±设计宽度的10%)。

压力诱导变形:层压过程中过高的压力会压缩走线,尤其是在较薄的内层,从而改变其尺寸。

材料收缩:部分层压板在过程中略微收缩,可能导致描图几何形状变形。

解决方案:

密切监控蚀刻工艺,保持线宽在目标值的±5%以内(例如,对于5密尔的轨迹,变化控制在0.25百万以下)。

优化层压以避免过度压缩,敏感设计通常保持在400 psi以下。

使用低收缩材料(例如高Tg的FR-4,收缩率低于0.1%)以最小化尺寸变化。

层压前表面处理的问题

表面准备是层压前的关键步骤,因为它直接影响层层的结合程度。准备不足可能导致前述诸多缺陷,如分层和空隙。

常见的表面准备问题:

污染:铜或基材表面的油脂、灰尘或指纹会削弱附着力。

粗糙处理不足:如果铜表面未经过适当粗糙处理(通过微蚀刻或黑氧化处理),树脂可能无法有效抓附。

氧化:暴露的铜如果不及时处理会氧化,降低键合强度。

解决方案:

实施严格的清洁程序,使用溶剂或等离子体清洗来去除污染物。

使用微蚀刻法实现表面粗糙度为1-2微米,以实现树脂最佳附着。

涂抹抗氧化涂层或将清洁层存放在受控环境中以防止氧化。

DES工艺缺陷及其对层压的影响

DES(显影、蚀刻、条带)工艺用于在层压前对铜层进行图案化。该工艺中的缺陷可能导致问题,在层压过程中或之后显现,影响电路板的性能。

常见的DES工艺缺陷:

开发不足:如果光刻胶没有完全显影,可能会留下不需要的铜,导致短路或描图不正确。

过度蚀刻:过度刻蚀会使走线变细或造成断裂,影响信号完整性(例如,高速信号阻抗超过目标50欧姆)。

抵抗残留物:剥离后剩余的光刻胶可能会干扰层压过程中的表面粘结。

解决方案:

优化显影时间和化学浓度,确保光刻胶完全去除且不过度曝光。

控制蚀刻参数(例如蚀刻温度为50-55°C,喷雾压力为2-3巴),以避免过度蚀刻。

在层压前,使用彻底的剥离和清洁工艺去除所有抗阻残留物。

如何预防PCB层压问题

防止层压缺陷需要良好的设计实践、高质量材料和精确的制造控制相结合。以下是一些总体建议,帮助你降低风险:

可制造性设计(DFM):遵循DFM指南,确保层层叠放、走线宽度和材料选择与层压工艺兼容。

材料选择:选择具有稳定性质的层压板和预压板,例如标准FR-4材料介电常数(Dk)为4.2-4.5,以确保性能可预测。

流程监控:在层压过程中使用实时监测工具跟踪温度、压力和真空水平,确保它们保持在指定范围内(例如温度为±5°C)。

质量检查:进行层压后检查,如X光或显微切片分析,以及早发现隐藏缺陷,如空洞或分层。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)