作为常年和高功率、高密度板卡打交道的 PCB 工程师,在 LED 照明、汽车电子、电源模块这类项目里,金属基板早已不是可选材料,而是刚需。很多刚接触金属基板的设计人员,容易把它当成 “加厚的普通 FR-4”,直接套用传统 PCB 设计逻辑,最终要么散热不达标、电路异常,要么过炉开裂、批量报废。想要用好金属基板,第一步必须吃透它的基础结构与核心性能逻辑,这是所有设计、成本优化的前提。

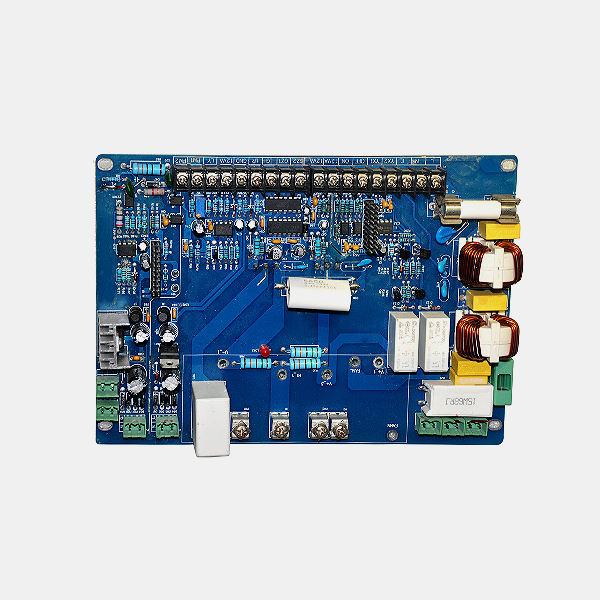

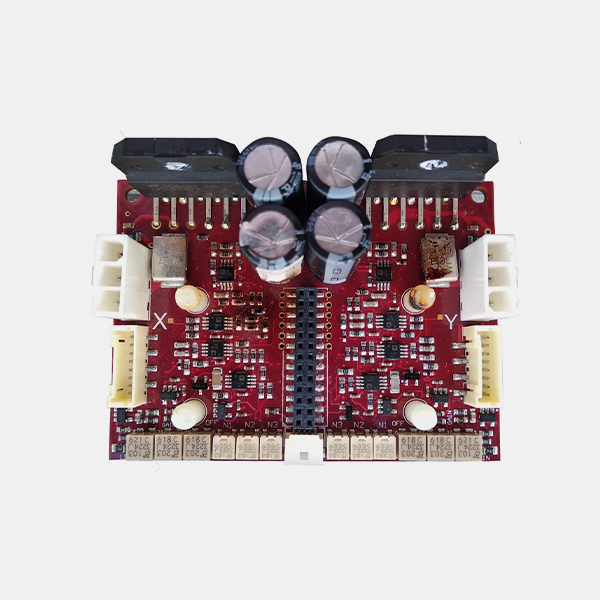

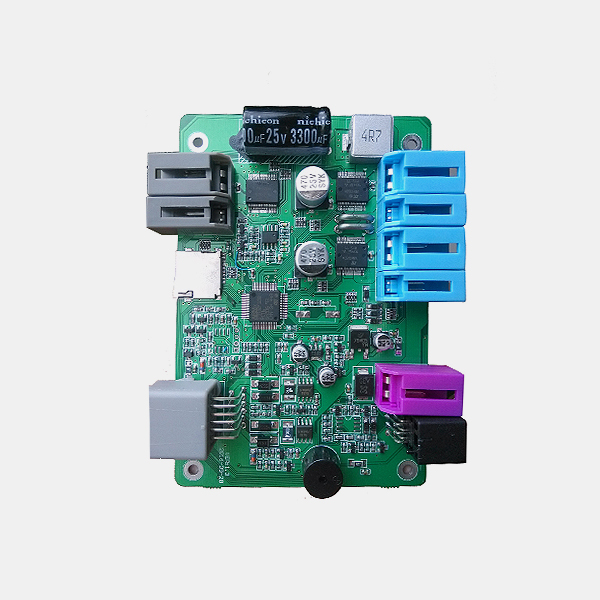

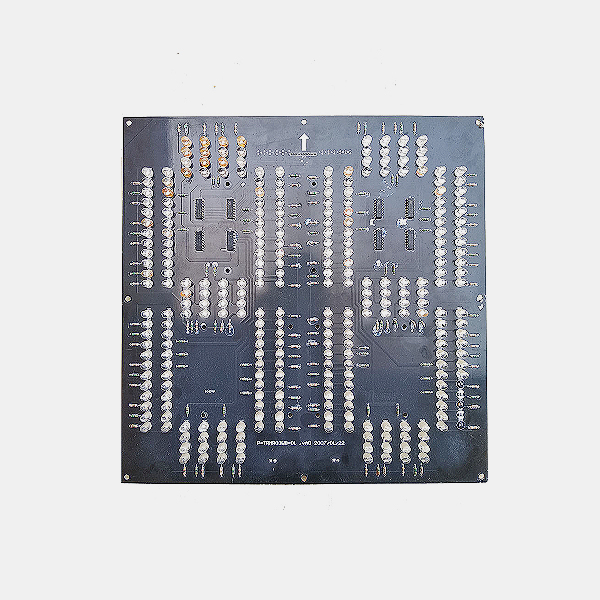

标准金属基板采用三层复合结构:金属基层、导热绝缘层、线路铜箔层,三者缺一不可,且每层材料、厚度、工艺都直接决定最终表现。金属基层是整板的骨架与散热主体,市面主流为铝基板、铜基板,少数高端场景用铜钼合金、铝碳化硅。铝基板密度低、易加工、成本亲民,是消费类 LED、中小功率电源的首选;铜基板热导率远超铝基板,但密度大、切削难、材料价高,多用于激光驱动、新能源汽车电控、大功率通信基站。很多工程师纠结选型,核心误区是只看热导率,忽略结构强度、加工性与整机装配,比如手持照明设备用铜基板,不仅成本翻倍,还增加整机重量,属于性能过剩。

中间的导热绝缘层是金属基板的 “技术心脏”,也是和普通 PCB 最大的差异点。FR-4 的绝缘层同时承担绝缘与支撑,而金属基板绝缘层极薄,核心作用是电气隔离、高效传递热量,同时耐受焊接高温与冷热冲击。行业内常说的热导率 1W/(m・K)、2W/(m・K)、3W/(m・K)等级别,主要指这一层的性能。高导热绝缘层填料比例更高、工艺控制更严,成本会显著上升,但能大幅降低热阻,让器件热量快速传导到金属底板再散出。设计时最忌讳盲目堆高导热等级,小功率 LED 用 3W 级别绝缘层,散热收益微乎其微,却让单平米成本提升 30% 以上,属于无效成本投入。

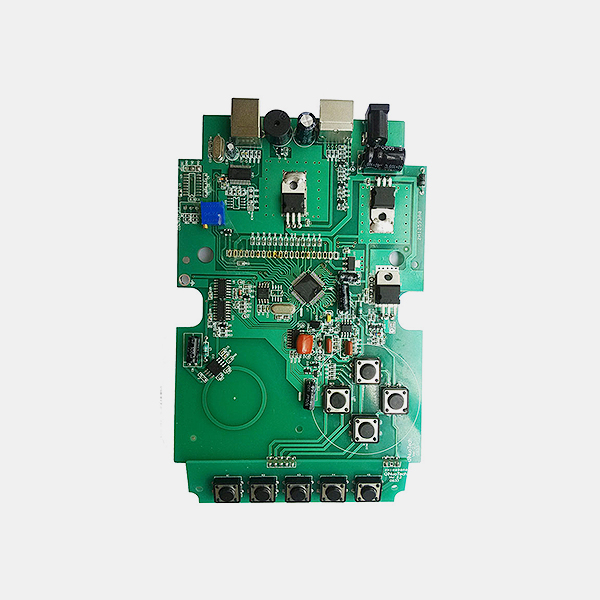

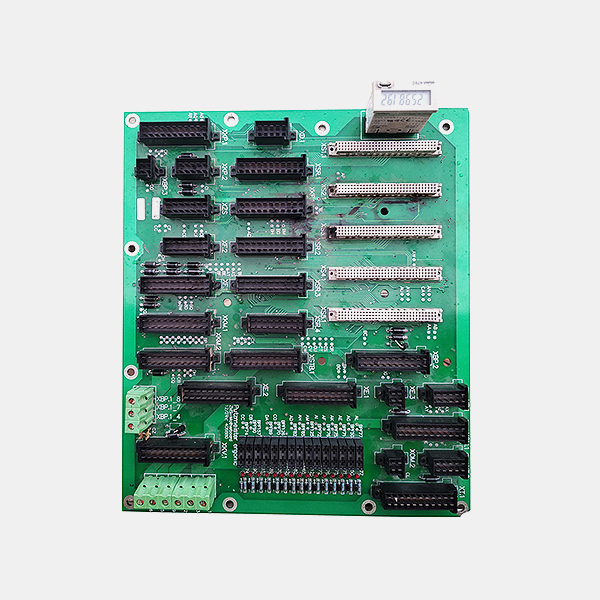

顶层线路铜箔层和常规 PCB 类似,厚度常见 1OZ、2OZ,大电流场景会用到 3OZ-6OZ。但金属基板铜箔不能单纯加厚,绝缘层附着力有限,过厚铜箔在蚀刻、回流焊中易出现剥离、翘曲。同时金属基板是单面板结构为主,少数为金属芯双面结构,无法像 FR-4 做多层盲埋孔,这就要求工程师在布局阶段就完成电流路径规划,避免后期靠强行加厚铜箔弥补载流不足,既增加成本又降低良率。

从电气性能来看,金属基板具备天然的电磁屏蔽优势,金属基层可等效为连续接地层,能抑制高频信号干扰、降低电源噪声,这也是车载毫米波雷达辅助板、工业控制电源偏爱它的原因。但同时,极薄的绝缘层带来了介电性能控制难题,高频信号下介电常数、损耗角正切的波动会影响信号完整性,所以高频通信板会选用专用低介电导热绝缘材料,而非通用工业级材料。

散热性能是金属基板的核心价值,热阻计算公式为:总热阻 = 器件结壳热阻 + 焊料热阻 + 铜箔热阻 + 绝缘层热阻 + 金属基板热阻 + 界面热阻。其中绝缘层与金属基层贡献超 60% 热阻,这也是设计优化的核心靶点。很多工程师反馈散热不达标,排查后发现并非材料等级不够,而是器件与基板接触面积过小、覆铜区域断开、散热过孔布置不合理,热量无法有效传递到金属层。

综合来看,金属基板不是 “加强版 FR-4”,而是专为热管理与大电流设计的特种 PCB。理解三层结构的性能分工、不同基材的适用边界、电气与散热的关联逻辑,才能避免设计端的基础错误。后续的厚度优化、拼版、工艺选型,都是建立在这一基础之上。对于量产项目,优先以器件功耗、工作温度、安装环境确定基础结构,再匹配材料等级,不盲目追高参数,是兼顾性能、可靠性与成本的第一步。

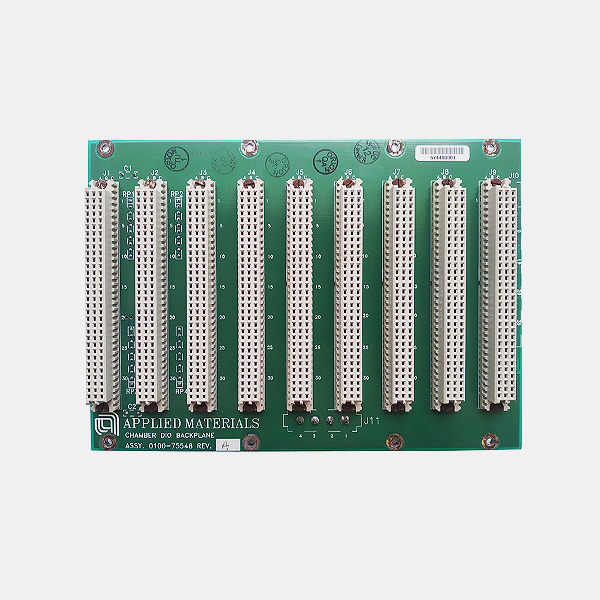

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)