你的电子项目中是否遇到连接不稳定的问题?冷焊点可能是罪魁祸首。这些故障连接可能导致间歇性故障或完全电路故障。在本指南中,我们将带您识别冷焊点、修复、预防未来问题,并优化焊接过程,并提供最佳焊接温度和焊锡流动问题的解决方案。

什么是冷焊点?

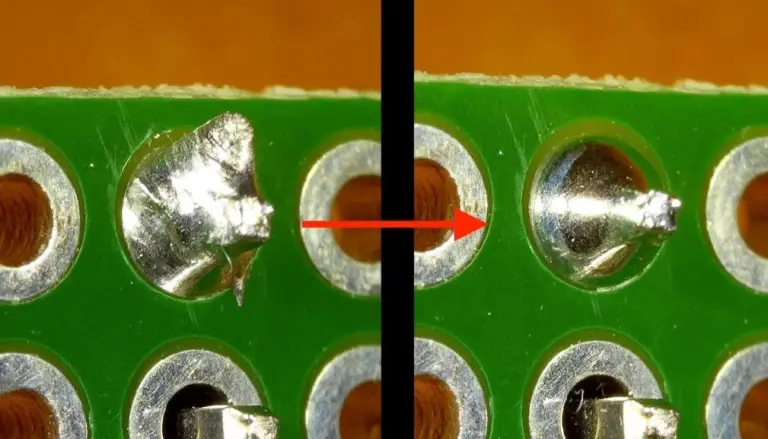

冷焊接头是电子设备中常见的缺陷,焊锡未能与元件或电路板正确结合。这是因为焊锡在焊接过程中没有完全熔化,导致连接薄弱且不可靠。与看起来光滑光滑的良好焊点不同,冷焊点通常看起来暗淡、粗糙或颗粒感强。这些缺陷可能导致信号间歇性出现,或随着时间推移电路完全失效。

了解冷焊点是排查问题的第一步。它们通常由于加热不足、焊接时移动或连接表面准备不当导致。让我们深入探讨如何发现这些问题并有效解决。

识别冷焊点:体征与症状

及早发现冷焊点可以帮你节省数小时诊断电路问题的烦恼。以下是识别冷焊点时应注意的关键迹象:

外观:冷焊点通常看起来暗淡、颗粒感或不均匀。合适的接头应具有光滑、光亮的表面,在元件引脚周围形成一个小的“火山”形状。

连接弱:如果元件触碰时感觉松动或晃动,可能是焊锡没有正确结合。

间歇性问题:冷焊点的器件可能工作不稳定,信号断断续续,原因是电导率差。例如,电路可能会显示阻抗读数波动,有时高达10-20欧姆,而对于固态连接时,阻抗应接近0欧姆。

裂纹或骨折:随着时间推移,冷接头可能会出现明显裂纹,尤其是在机械应力或热循环下。

要确认冷焊点,可以用万用表测试连续性。好的接头会显示出稳定且低的电阻,而冷接头则可能显示读数不稳定甚至完全没有连接。放大镜下的目视检查也能发现表面瑕疵,提示存在问题。

为什么会发生冷焊点?常见原因

了解冷焊缝的根本原因是预防它们的关键。以下是这些缺陷最常见的原因:

热量不足:如果你的烙铁温度不够高或焊锡时间不够长,焊锡就不会完全熔化。这种情况常见于使用低功率铁(例如低于25W)来处理较厚的元件或电路板时。

冷却期间的运动:在焊锡冷却和凝固之前移动元件或电路板可能会破坏连接,造成脆弱的接合。

脏污的表面:元件引脚或焊盘上的氧化或污染物会阻碍焊锡的正确附着。这减少了润湿作用,即焊锡在表面上扩散和结合。

焊接质量差:使用旧焊锡或低质量焊锡可能导致熔融和粘结不均匀。

通量不足:助焊剂能清洁表面并促进焊锡流动。如果助焊剂不足,焊锡可能无法打湿表面,导致接头冷。

通过解决这些因素,您可以最大限度地降低项目中冷焊接头的风险。让我们一起探讨当它们发生时该如何修复。

冷焊接头修复:逐步指南

只要遵循正确的步骤,修复冷焊点其实很简单。以下是有效冷焊缝修复的详细流程:

准备好你的工具:你需要一把电烙铁(大多数电子工作需要25-40瓦)、新焊锡、助焊剂、解焊编织线或帮浦、异丙醇,以及一把小刷子来清洁。

检查接缝:用放大镜确认关节是否暗沉、开裂或不平整。如果可能的话,用万用表测试连续性。

拆除旧焊锡:用烙铁加热焊点,然后用解焊编织线或泵把旧焊锡取出来。如果焊锡很顽固,可以涂助焊剂,帮助焊锡流入编织层。

清洁区域:旧焊锡取出后,用异丙醇和刷子清洁元件引线和焊盘,去除残留物或氧化。

重新焊接接缝:在清洁过的表面上涂抹少量助焊剂。用烙铁加热焊盘和铅,然后重新焊锡。确保焊锡完全熔化并均匀流动,形成光滑光滑的接缝。该过程不应超过2-3秒,以避免部件过热。

检查与测试:焊锡冷却后,检查焊点是否有光泽,并用万用表测试连续性。电阻应该接近0欧姆才能正确连接。

修复冷焊点需要耐心和精准。过热会损坏部件,所以请尽快作并使用正确的温度设置,我们接下来会详细讨论。

焊接的最佳温度:如何做到最好

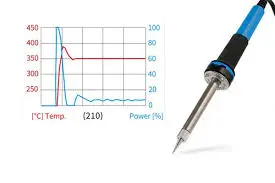

避免冷焊点的关键因素之一是使用最佳焊接温度。温度过低,焊锡无法正常熔化;如果压力过高,可能会损坏元件或主板。

一般范围:对于大多数使用铅基焊锡的电子工作,理想温度为300°C(572°F)。对于熔点更高的无铅焊锡,目标是350°C(662°F)。

组件敏感性:像集成电路或小型贴片组件这样的精密元件可能需要较低温度,约250-280°C(482-536°F),以防止热损伤。

板材厚度:较厚的板材或较大的部件可能需要略高的温度或更长的加热时间,以确保热量传递的正常。

强烈建议使用温控焊铁。它可以根据任务调整温度。总是从较低的温度开始,如果焊锡熔化不好,可以逐渐增加。记得每次使用前都要给熨斗头镀锡,以促进热量传递并防止氧化。

焊锡不流动:原因与解决方案

焊接过程中另一个常见问题是焊锡流动不畅,常导致焊点冷。以下是排查和修复该问题的方法:

冷铁尖:如果你的烙铁温度不够高,焊锡就不会熔化或流动。检查温度,确保在推荐范围内(大多数焊锡为300-350°C)。

氧化的尖端:脏或氧化的焊嘴会阻碍热量的正常传递。用湿海绵或吸头清洁剂清洁头,然后涂上一层薄薄的新焊锡。

通量不足:助焊剂通过去除表面氧化物,帮助焊锡流动。如果焊锡鼓起或不湿润表面,就在焊点上加额外的助焊剂。

受污染的表面:元件引脚或焊盘上的污垢、润滑脂或氧化物会阻碍焊锡的附着。焊接前用异丙醇清洁表面。

旧焊锡:放置时间过长的焊锡可能因氧化而流动不良。使用新焊锡以获得最佳效果。

通过解决这些问题,你可以确保焊锡流动顺畅,打造坚固可靠的接头。如果你在流畅度上有困难,可以在废板上练习以完善你的技巧。

预防冷焊点:最佳实践

预防总比修复更好。以下是防止电子项目中冷焊点的实用建议:

使用合适的工具:投资一把带可调温控的高质量烙铁。25-40W的熨斗适合大多数业余爱好者和专业电子工作。

准备表面:焊接前一定要清洁元件引脚和电路板焊盘。使用异丙醇和刷子去除污染物。

施加助焊剂:使用助焊剂来改善焊锡流动和粘结。许多焊锡自带助焊芯,但额外添加助焊剂可以帮助解决顽固的接头问题。

控制热量:将焊铁设置为适合焊锡类型和元件尺寸的温度。避免过热,过热可能损坏元件或升高垫(例如,热应力会导致加热垫在400°C以上长时间分层)。

避免移动:在焊锡冷却期间保持元件和电路板稳定。即使是轻微的移动也可能破坏关节形成。

练习技巧:如果你是焊接新手,可以在废料板上练习,培养稳定的手感和正确的时机。目标是加热接头2-3秒后再取铁。

可靠焊接的高级技巧

对于那些希望提升焊接技能的人,以下是一些高级技巧,确保连接无瑕:

使用烙铁站:配备精确温控和多种焊头的焊站可以处理从精细贴片加工到较大通孔元件等多种任务。

监测热循环:反复加热和冷却会随着时间削弱关节。通过一次就把接缝做好,减少重复工作。

负载测试:焊接后,在正常工作条件下测试电路。例如,如果电路设计用于承受5V电压1A,确保接头在该负载下保持完整且不产生电压降(例如,接头端电压下降超过0.1伏表示潜在问题)。

放大检查:使用放大镜或显微镜对接缝进行详细检查,尤其是在高密度板材中,细微缺陷较难发现。

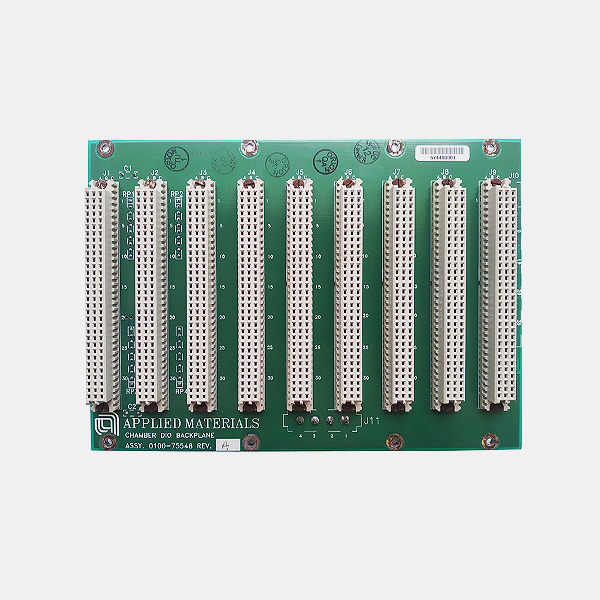

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)