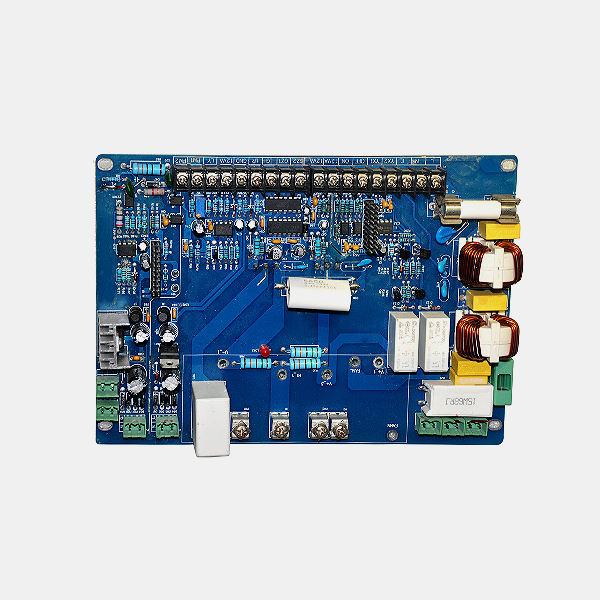

问:每次批量打板前,都担心设计有问题,有没有办法在量产前就发现所有可制造性的缺陷?答:必须有!这个办法就是DFM 检查,也就是 “可制造性设计检查”。很多工程师做完设计就直接发 Gerber 文件给工厂,结果工厂反馈一堆问题,改来改去耽误时间,还容易出错。我现在做任何批量项目,量产前都会做 DFM 检查,能提前发现 90% 以上的可制造性问题。今天就结合我做智能家居 PCB 的案例,讲讲 DFM 检查的优化流程。

先说说 DFM 检查的核心:站在工厂的角度,检查设计是否方便加工、焊接、测试。简单说,就是 “替工厂找茬”,提前把问题改好,避免量产时出岔子。我之前做一款智能门锁的 PCB,没做 DFM 检查就发了文件,结果工厂反馈 3 个问题:元器件离板边太近、没有定位孔、测试点不够。改这些问题花了 3 天,交货时间直接延后一周。后来我养成了 DFM 检查的习惯,再也没出现过这种情况。

DFM 检查不用复杂的工具,用普通的 Gerber 查看软件(如 ViewMate、Gerbv)就能做,重点查 5 个方面:

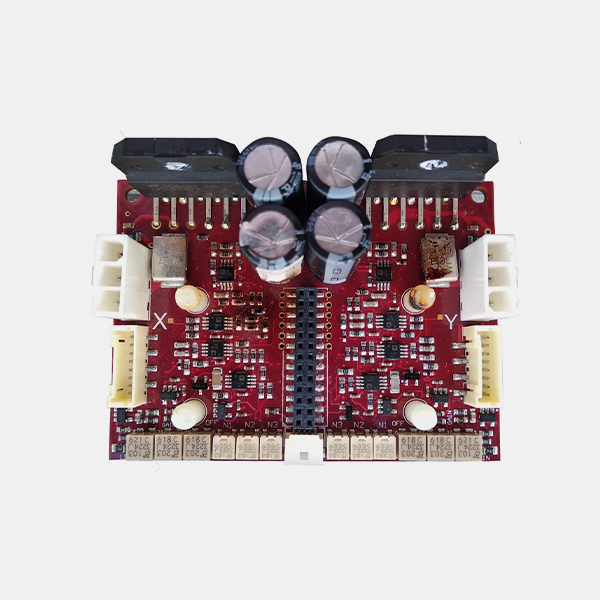

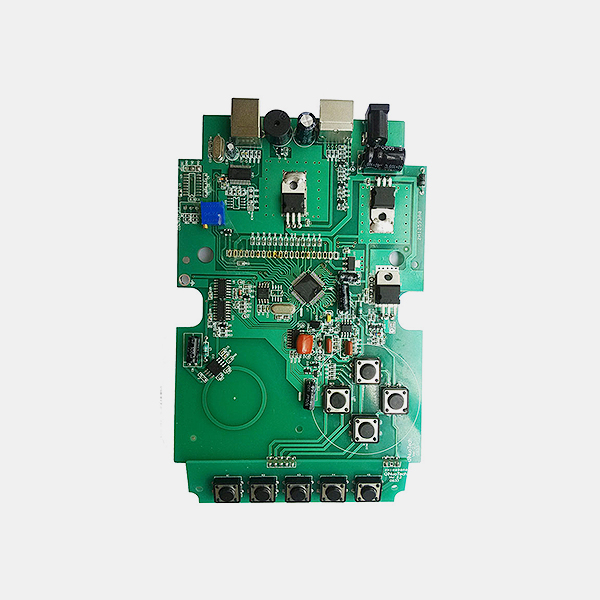

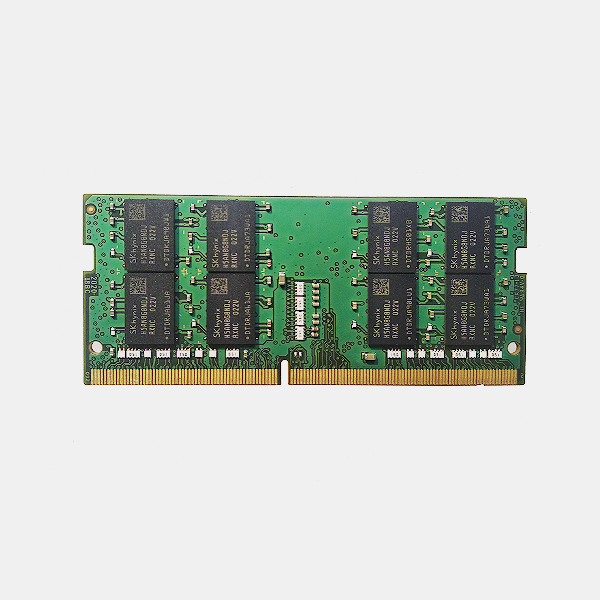

元器件布局的可制造性检查这是 DFM 检查的重点,主要看元器件的布局是否方便贴装和焊接。

元器件离板边至少3mm,避免贴装时元器件超出板边,或者分板时损坏元器件;

大尺寸元器件(如电源模块、连接器)要放在 PCB 的边缘,方便插拔和散热;

元器件之间的间距要大于0.5mm,避免焊接时连锡,尤其是 0603、0805 封装的电阻电容;

极性元器件(如二极管、电解电容)的标识要清晰,丝印不能覆盖焊盘,避免焊接时认错极性。

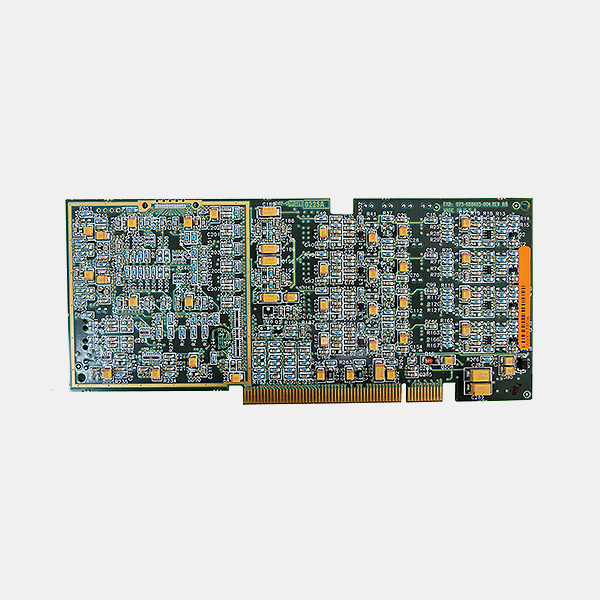

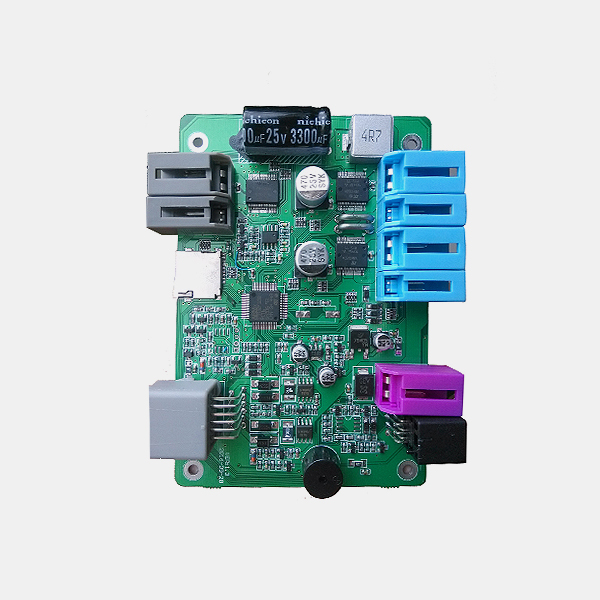

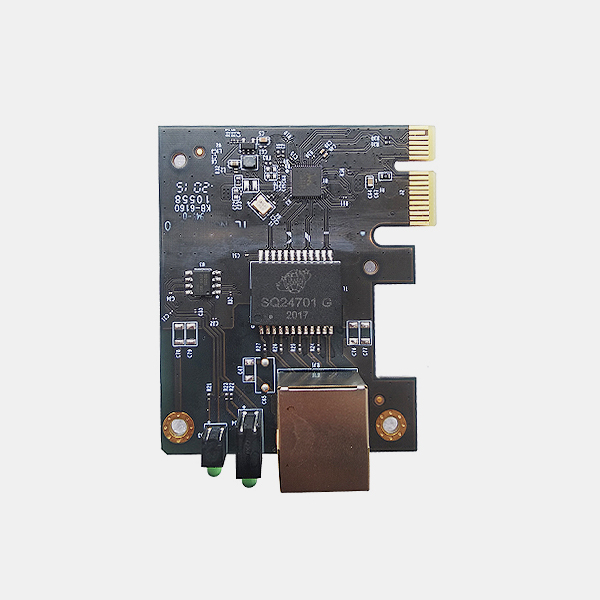

焊盘设计的可制造性检查焊盘设计不合理,是焊接不良的主要原因。

焊盘的尺寸要和元器件的引脚匹配,比如 0805 电阻的焊盘尺寸,长度一般是 1.5mm,宽度是 0.8mm,太大或太小都会导致虚焊;

BGA 封装的焊盘,要做 “阻焊开窗”,并且在焊盘周围加 “焊盘助焊区”,方便焊接时锡膏的流动;

焊盘上不能有过孔,除非是 “散热过孔”,而且散热过孔要做 “塞孔” 处理,避免波峰焊时锡膏流入过孔导致虚焊。

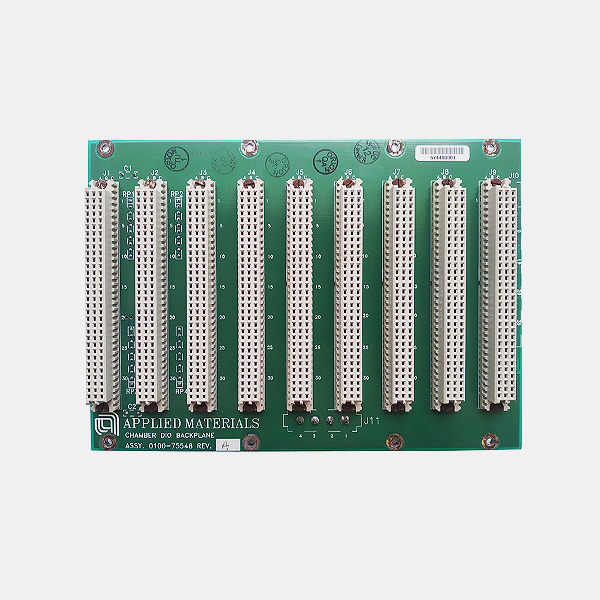

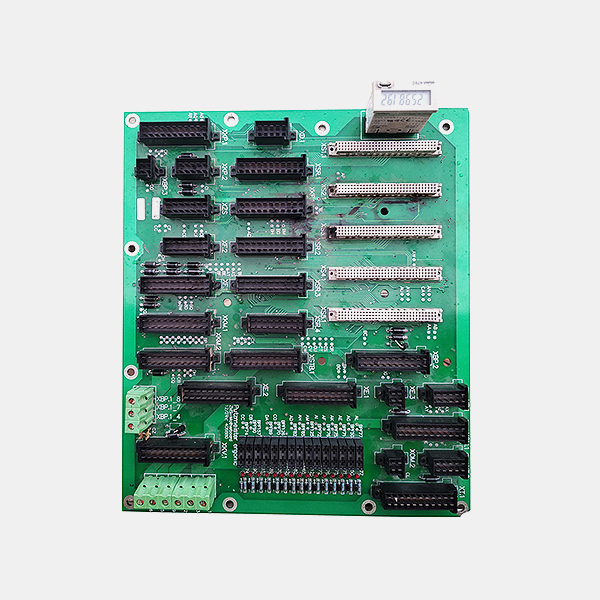

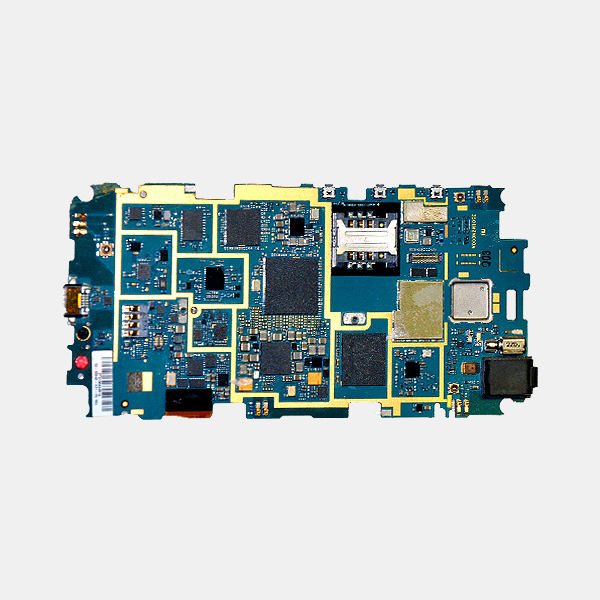

测试点和定位孔的检查批量生产时,测试和定位是必不可少的。

PCB 上要预留足够的测试点,测试点的直径至少0.8mm,间距大于 2mm,而且测试点要分布在 PCB 的边缘,方便测试探针接触;

工艺边上要加2~4 个定位孔,定位孔直径一般是 3mm,孔壁金属化,定位孔的位置要对称,方便贴片机和波峰焊设备定位;

测试点要覆盖所有关键信号,比如电源、时钟、高速差分线,方便批量测试时快速排查问题。

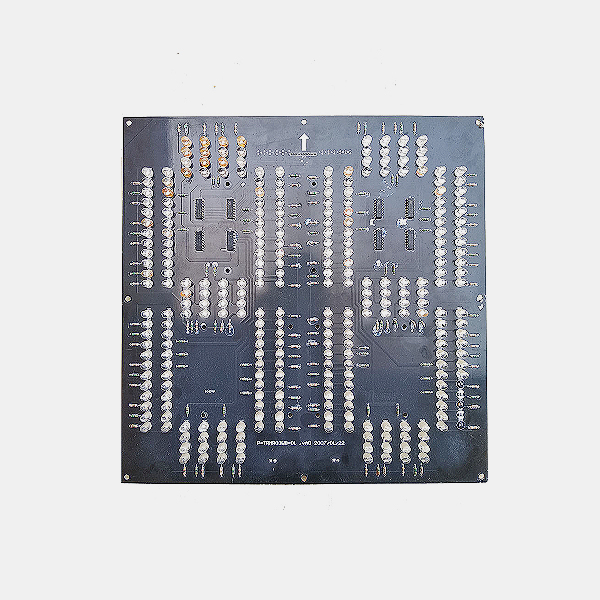

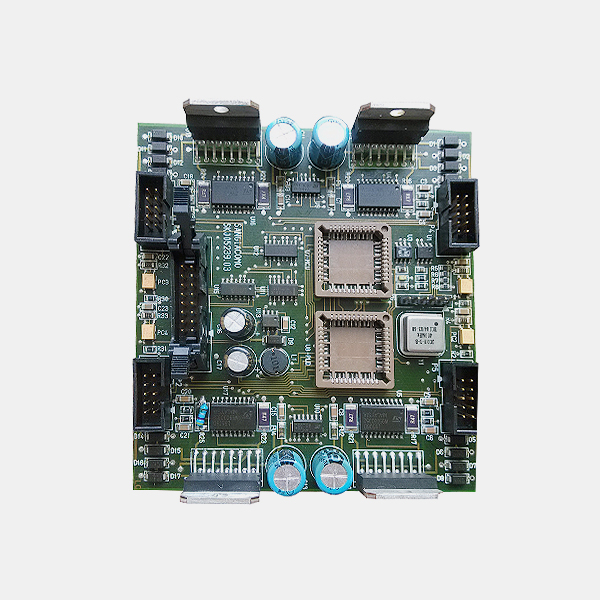

走线和过孔的可制造性检查这部分主要看走线和过孔是否方便工厂加工。

线宽和间距要符合工厂的加工能力,别用太细的线宽和太小的间距;

过孔的尺寸要标准,焊盘直径要足够大,避免钻孔偏位;

高速走线的蛇形走线曲率半径要足够大,别搞锐角拐弯。

拼板设计的可制造性检查拼板的检查主要看是否方便分板和加工。

V-CUT 槽的位置要准确,不能切到元器件或线路;

邮票孔的数量要足够,间距要均匀,一般是 2mm 一个,邮票孔的直径是 0.8mm;

拼板后的总尺寸要符合工厂的加工范围,别超过最大加工尺寸。

最后一个小技巧:把 DFM 检查的结果做成清单,每次设计都对照清单检查。这样能避免漏项,确保每一个细节都符合量产要求。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)