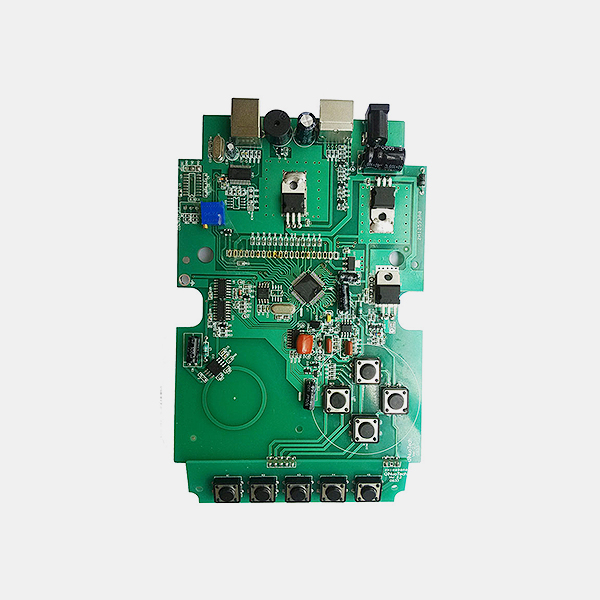

小尺寸 PCB 的量产直通率,直接决定产品的生产成本和上市周期。很多硬件工程师的设计,满足电气 DRC 规则,但在 PCB 加工、SMT 贴片、测试装配环节问题频发,核心原因是忽略了 DFM 层面的 DRC 约束。DFM 设计,是让 PCB 设计适配工厂的制程能力,而非让工厂适配设计。本文结合主流 PCB 厂、SMT 厂的制程标准,整理小尺寸 PCB 通用 DFM-DRC 清单,帮助工程师从设计端提升量产直通率。

一、小尺寸 PCB DFM 设计核心原则

小尺寸 PCB 的 DFM 设计,核心遵循三大原则:适配制程极限、简化生产工艺、预留容错空间。首先,所有设计参数,必须在合作厂商的最小 / 最大制程能力范围内,禁止设计超出厂商加工能力的结构;其次,尽量减少特殊工艺,比如盲埋孔、树脂塞孔、特殊阻焊等,特殊工艺会增加加工难度和成本,降低良率;最后,设计参数不能无限贴近制程最小值,预留 10%-20% 的容错空间,应对生产过程中的误差。基于这三大原则,制定 DFM-DRC 核查规则。

二、PCB 制程 DFM-DRC 核心核查清单

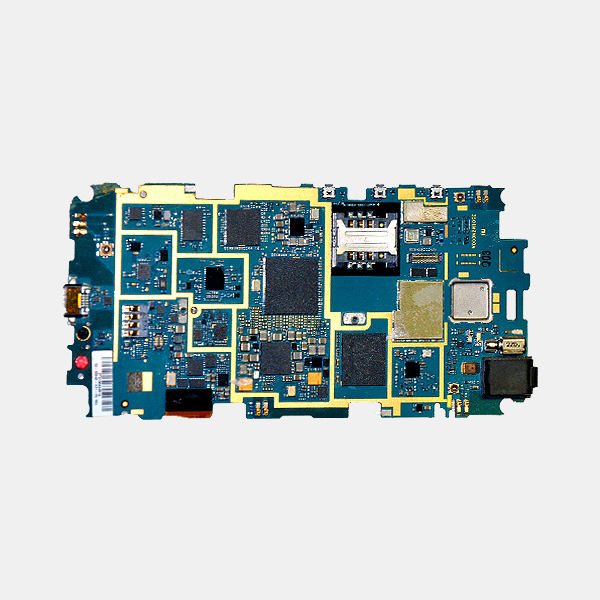

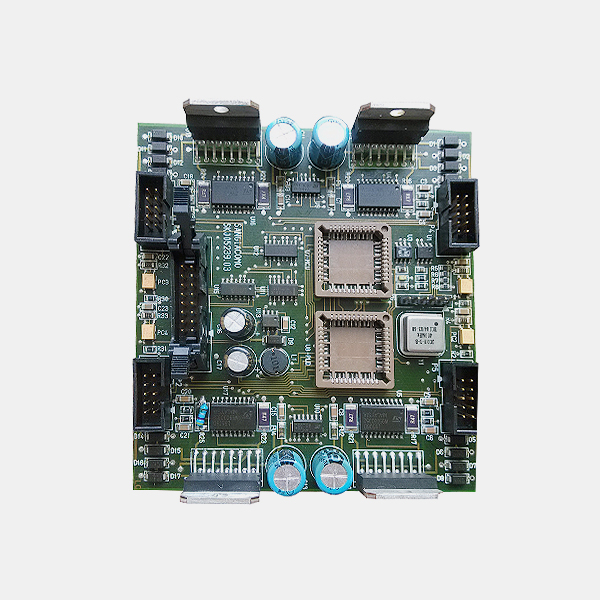

叠层与板材制程 DRC 核查小尺寸 PCB 的叠层设计,优先选择 2-4 层常规叠层,6 层及以上叠层会大幅提升加工难度。DRC 核查叠层的对称性,上下层铜厚、介质层厚度对称分布,避免板弯板翘。板材选择主流的高 Tg FR-4,Tg 值≥130℃,DRC 禁止选用小众、特殊板材,防止厂商供货不稳定。板厚公差 DRC 设置 ±0.1mm,符合 IPC 标准,避免板厚误差导致结构装配干涉。

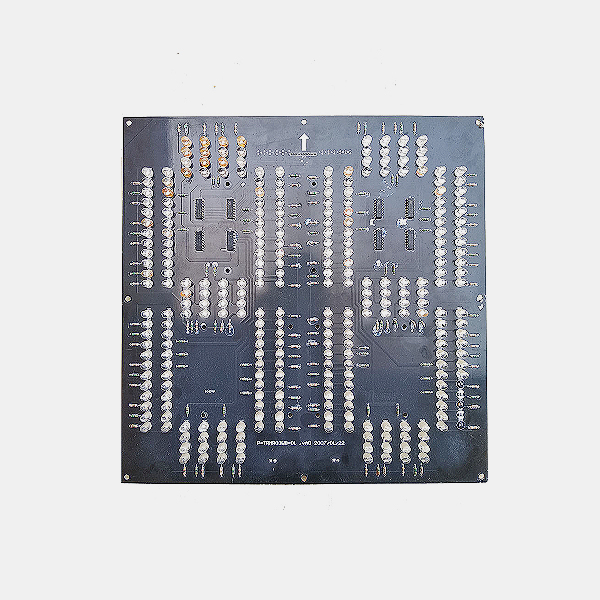

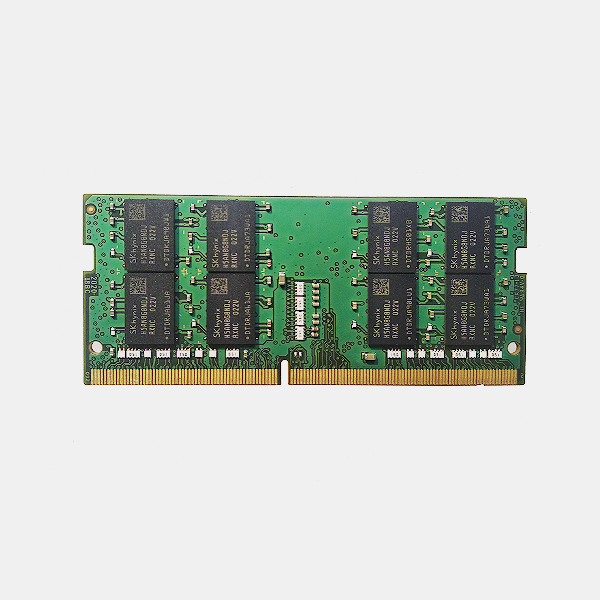

线路制作 DFM-DRC 规则线路制程是 PCB 加工的核心环节,小尺寸 PCB 的细走线、密间距,是良率的关键影响因素。主流 PCB 厂的制程能力:表层最小线宽 / 线距 4/4mil,内层 3.5/3.5mil。DFM-DRC 规则,建议比厂商最小制程放大 10%,即表层设置 5/5mil,内层 4/4mil,预留制程误差。DRC 禁止出现开路、短路、线宽骤变等问题,走线的缺口、毛刺,DRC 设置最小容忍值≤0.02mm。大面积铺铜的 DFM-DRC 核查,铺铜的热应力是重点。铺铜区域需设置散热槽,避免大面积裸铜导致 PCB 翘曲。DRC 核查铺铜的最小宽度、隔离槽宽度,隔离槽宽度≥0.2mm。同时,禁止铺铜直接连接微型焊盘,必须采用热风焊盘,DRC 自动识别并预警全连接铺铜。

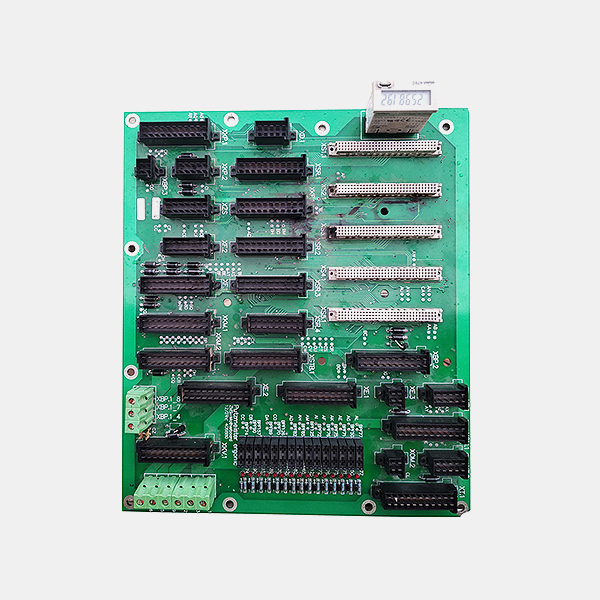

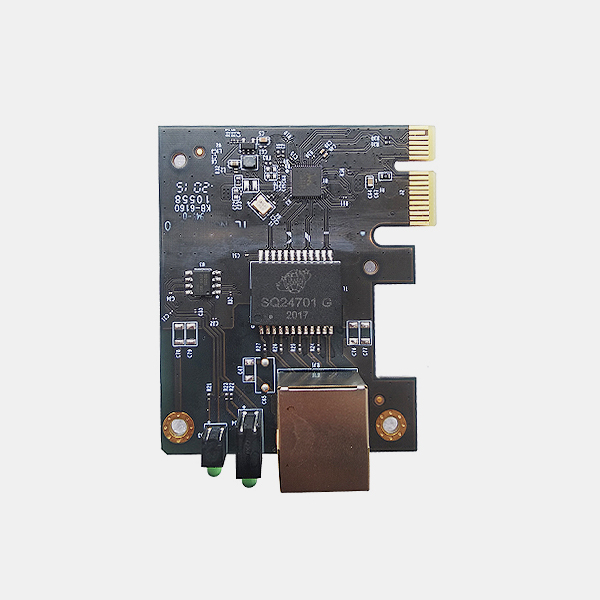

钻孔与孔金属化 DFM-DRC 核查钻孔制程的误差,直接影响后续焊接和装配。常规导通孔最小孔径 0.2mm,DRC 禁止小于该数值的孔径。孔径公差设置 ±0.02mm,孔位偏移公差≤0.03mm。微孔的孔位偏移容差 DRC≤0.02mm,和常规过孔区分开。孔金属化核查,DRC 检查孔壁铜厚,最小孔壁铜厚≥20μm,避免金属化不良,导致开路。过孔的排布 DFM-DRC,过孔距离板边≥0.3mm,过孔之间的中心距≥0.5mm。密集过孔区域,禁止出现 “连孔”“排孔” 过于紧密的情况,防止钻孔时断钻、板材分层。插件孔的孔径、焊盘尺寸,匹配插件引脚规格,DRC 禁止孔径过大或过小。

三、SMT 装配 DFM-DRC 核查清单

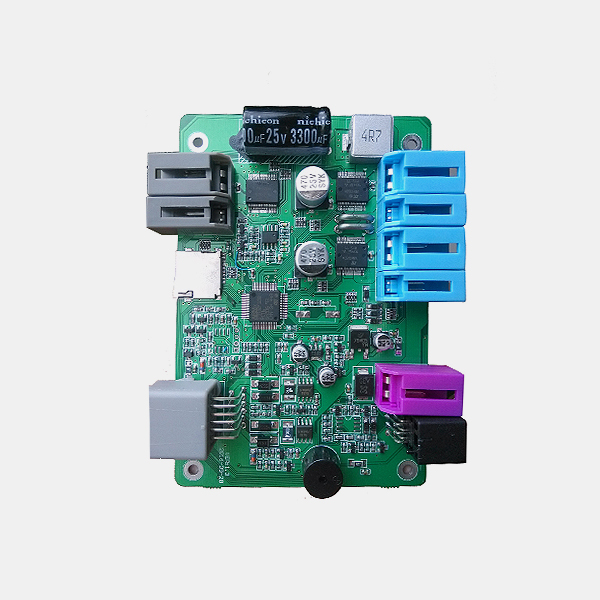

焊盘与钢网 DFM-DRC 设计SMT 良率的核心在于焊盘和钢网设计。微型器件焊盘,严格按照器件规格设计,DRC 核查焊盘的一致性、对称性。0201 及以下封装焊盘,钢网开口比例 DRC 设置 85%-90%,0402 封装设置 90%-95%。BGA 焊盘≤0.2mm 的钢网开口,前文已详细说明,DFM-DRC 需将其纳入统一检查。阻焊设计的 DFM-DRC,阻焊桥最小宽度≥0.08mm,阻焊气泡、漏印的风险点,DRC 重点核查。

器件布局 DFM-DRC 约束小尺寸 PCB 器件布局拥挤,极易引发 SMT 问题。DRC 核查器件的方向,同种类型器件布局方向一致,方便贴片和检验。禁止器件布局过于紧密,高器件和矮器件的间距≥0.5mm,防止贴片时发生干涉。极性器件,比如二极管、电解电容,DRC 强制设置极性标记,标记清晰且不会被器件覆盖,方便生产检验。同时,DRC 核查器件的贴装高度,小尺寸 PCB 内部空间有限,器件高度不能超过结构限定值。屏蔽罩、连接器等大型器件,周边的微型器件,安全间距放大至≥1mm,避免屏蔽罩组装时损伤周边器件。

四、表面处理与测试 DFM-DRC 核查

表面处理工艺 DRC 选择小尺寸 PCB 常用的表面处理工艺:沉金、喷锡、OSP。沉金适合微型器件、高频信号,DRC 核查沉金厚度,控制在 0.05-0.1μm。喷锡工艺成本低,但不适合超微型焊盘。OSP 工艺适合批量生产,环保且成本低。DFM-DRC 需根据器件类型、使用环境,选择合适的表面处理工艺,禁止混用多种表面处理工艺。焊盘的表面处理区域,DRC 核查完整性,避免漏镀、露铜。

测试点设计 DFM-DRC 规则小尺寸 PCB 测试点设计,是量产测试的关键。DRC 核查测试点的尺寸、间距,测试点直径≥0.3mm,测试点之间的间距≥0.5mm。测试点禁止布置在器件下方、板边区域,方便探针接触。测试点禁止和焊盘、过孔共用,单独设计测试点,避免测试时损伤焊接点。同时,DRC 核查测试点的数量,关键信号、电源网络必须设置测试点,满足量产测试需求

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)