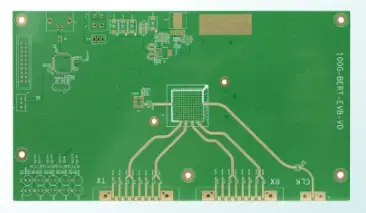

射频信号的传输质量,取决于 PCB 的阻抗控制精度。特征阻抗是射频 PCB 的 “生命线”—— 当信号传输时,若 PCB 的实际阻抗与设计阻抗不匹配,会出现信号反射、损耗增加等问题,严重时甚至会导致设备无法正常工作。例如,在 5G 基站中,阻抗偏差超过 5% 就会导致信号传输效率下降 20% 以上。因此,阻抗控制是射频 PCB 制造中最核心的考虑因素之一。本文将科普射频 PCB 制造中阻抗控制的关键因素,帮助工程师实现高精度的阻抗控制。

射频 PCB 的阻抗控制是一个系统工程,涉及设计、材料、工艺三个环节,制造阶段需重点考虑以下四个关键因素:

第一,线宽与线距的精度控制。线宽是影响特征阻抗的直接因素 —— 线宽越宽,阻抗越低;线宽越窄,阻抗越高。对于射频 PCB,线宽的公差需控制在 ±3% 以内,这远高于普通 PCB 的 ±10% 公差要求。例如,设计阻抗为 50Ω 的微带线,若线宽偏差 0.01mm,阻抗偏差可能超过 3%。线距也会影响阻抗,尤其是在差分线设计中,差分线的间距需与线宽匹配,以保证差分阻抗的精度。在制造过程中,线宽与线距的精度主要由曝光和蚀刻工艺决定,建议采用 LDI(激光直接成像)曝光技术,其分辨率可达 0.01mm,能有效提高线宽精度。

第二,板材介电常数的一致性。板材的介电常数(Dk)直接影响特征阻抗的计算结果 —— 介电常数越高,阻抗越低。在射频 PCB 制造中,板材介电常数的一致性至关重要,不同批次、不同区域的介电常数波动需控制在 ±0.1 以内。如果板材介电常数波动过大,即使线宽精度很高,也会导致阻抗偏差。因此,在选择板材时,需优先选择介电常数稳定的专用射频板材,并要求厂家提供介电常数的测试报告。在制造过程中,还需控制板材的温度和湿度,避免环境因素导致介电常数变化。

第三,铜箔厚度的均匀性。铜箔厚度会影响信号的趋肤效应,进而影响特征阻抗。在高频段,信号主要集中在铜箔表面(趋肤深度通常在几微米以内),铜箔厚度的均匀性直接影响信号传输的稳定性。对于射频 PCB,铜箔厚度的公差需控制在 ±5% 以内,建议采用电解铜箔,其厚度均匀性优于压延铜箔。此外,铜箔的粗糙度也会影响信号损耗 —— 粗糙度越低,信号损耗越小,因此高频射频 PCB 建议采用低粗糙度铜箔(粗糙度 Ra≤1.0μm)。

第四,阻抗测试与补偿。即使在设计和制造阶段进行了严格的控制,实际 PCB 的阻抗仍可能存在偏差,因此阻抗测试是射频 PCB 制造的必要环节。阻抗测试需采用专用的阻抗测试仪(如网络分析仪),在 PCB 的关键位置(如信号输入端、输出端、长传输线中间)进行测试,测试频率需与产品工作频率一致。如果测试结果与设计阻抗存在偏差,需通过线宽补偿或介质厚度调整进行修正。例如,若实际阻抗高于设计阻抗,可适当增加线宽;若实际阻抗低于设计阻抗,可适当减小线宽。

科普小贴士:射频 PCB 的阻抗类型主要有单端阻抗(如 50Ω、75Ω)和差分阻抗(如 100Ω、120Ω),其中 50Ω 是射频信号的标准阻抗,适用于大多数射频设备,而 75Ω 主要用于视频和射频同轴电缆。

射频 PCB 阻抗控制的核心逻辑是 **“设计精确、材料稳定、工艺精细、测试严格”**。工程师需在制造过程中重点控制线宽、介电常数、铜箔厚度等因素,并通过阻抗测试进行修正,确保阻抗精度满足设计要求。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)